Pasir Casting

Apa itu Pemutus Pasir

Casting pasir merujuk kepada kaedah casting di mana casting dihasilkan dalam acuan pasir. Baja, besi dan kebanyakan tuangan aloi bukan ferus boleh diperoleh dengan kaedah pemutus pasir. Oleh kerana bahan pemodelan yang digunakan dalam pengecoran pasir murah dan mudah diperoleh, dan cetakannya mudah dibuat, ia dapat menyesuaikan diri dengan pengeluaran sehelai, produksi batch dan produksi tuang secara besar-besaran. Sejak sekian lama, ini merupakan proses asas dalam pembuatan casting.

Bahan mentah asas untuk membuat acuan pasir adalah pasir pengecas dan pengikat pasir. Pasir pengecoran yang paling biasa digunakan adalah pasir silikon. Apabila prestasi suhu tinggi pasir silika tidak dapat memenuhi syarat penggunaan, pasir khas seperti pasir zirkon, pasir kromit, dan pasir korundum digunakan. Untuk membuat acuan dan inti pasir yang sudah siap mempunyai kekuatan tertentu dan tidak cacat atau rosak semasa pengendalian, pengacuan dan penuangan logam cair, pada amnya perlu menambahkan pengikat pasir dalam pemutus untuk mengikat partikel pasir yang longgar untuk membentuk pasir. Pengikat pasir pengacuan yang paling banyak digunakan adalah tanah liat, dan pelbagai minyak pengeringan atau minyak separa pengeringan, silikat atau fosfat yang larut dalam air dan pelbagai resin sintetik juga dapat digunakan sebagai pengikat pasir pengacuan. Acuan pasir luar yang digunakan dalam pemutus pasir dibahagikan kepada tiga jenis: pasir hijau tanah liat, pasir kering tanah liat and pasir yang mengeras kimia mengikut pengikat yang digunakan di pasir dan cara membina kekuatannya.

Pasir Basah Tanah Liat

Tanah liat dan jumlah air yang sesuai digunakan sebagai pengikat utama untuk membentuk pasir. Setelah pasir dibuat, ia digabungkan secara langsung dan dituangkan dalam keadaan basah. Pemutus basah mempunyai sejarah yang panjang dan banyak digunakan. Kekuatan pasir hijau bergantung pada buburan tanah liat yang terbentuk dengan mencampurkan tanah liat dan air dalam bahagian tertentu. Setelah pasir pengacau dicampurkan, ia mempunyai kekuatan tertentu. Setelah ditumbuk ke dalam acuan pasir, ia dapat memenuhi syarat membentuk dan mencurahkan. Oleh itu, jumlah tanah liat dan kelembapan di pasir pengacuan adalah faktor proses yang sangat penting.

Kaedah pengecoran di mana pasir dan pasir teras digunakan sebagai bahan cetakan untuk membuat cetakan, dan logam cair diisi dengan acuan di bawah graviti untuk menghasilkan pemutus. Baja, besi dan kebanyakan tuangan aloi bukan ferus boleh diperoleh dengan kaedah pemutus pasir. Oleh kerana bahan pengacuan yang digunakan dalam pengecoran pasir murah dan mudah diperoleh, dan acuan mudah dihasilkan, ia dapat menyesuaikan diri dengan pengeluaran sehelai, produksi batch dan pengeluaran tuang secara besar-besaran. Sejak sekian lama, ini merupakan proses asas dalam pembuatan casting.

Acuan yang digunakan dalam pemutus pasir umumnya terdiri daripada gabungan acuan pasir luar dan inti. Untuk meningkatkan kualiti permukaan coran, lapisan cat sering digunakan pada permukaan acuan dan inti pasir. Komponen utama lapisan adalah bahan serbuk dan bahan pengikat dengan refraktori tinggi dan kestabilan kimia yang baik pada suhu tinggi. Di samping itu, pembawa (air atau pelarut lain) dan pelbagai bahan tambahan ditambah untuk penggunaan yang mudah.

Kelebihan pemutus pasir hijau tanah liat adalah:

- - Tanah liat kaya dengan sumber dan harganya rendah.

- - Sebilangan besar pasir basah tanah liat yang digunakan dapat dikitar semula dan digunakan kembali setelah rawatan pasir yang tepat.

- - Kitaran pembuatan acuan tidak lama dan kecekapan kerja tinggi.

- - Pasir pencampuran campuran boleh digunakan dalam jangka masa yang lama.

- - Setelah acuan pasir ditumbuk, ia masih boleh menahan sedikit ubah bentuk tanpa kerosakan, yang sangat bermanfaat untuk penyusunan dan penetapan teras.

Kelemahan adalah:

- - Untuk melapisi buburan tanah liat likat di permukaan butir pasir semasa pencampuran pasir, peralatan pencampuran pasir berkuasa tinggi dengan tindakan menguli diperlukan, jika tidak mustahil untuk mendapatkan pasir berkualiti baik.

- - Oleh kerana pasir pengacuan mempunyai kekuatan yang sangat tinggi setelah dicampurkan, pasir pengacuan tidak mudah mengalir semasa pemodelan dan sukar ditumbuk. Ia sukar dan memerlukan kemahiran tertentu ketika membuat model dengan tangan, dan peralatannya rumit dan besar ketika membuat model dengan mesin.

- - Kekakuan acuan tidak tinggi, dan ketepatan dimensi pemutus kurang.

- - Casting terdedah kepada kecacatan seperti mencuci pasir, kemasukan pasir dan liang.

Acuan pasir kering tanah liat mempunyai kandungan lembapan basah yang sedikit lebih tinggi daripada yang digunakan dalam pengeluaran acuan pasir ini.

Inti pasir tanah liat adalah inti sederhana yang diperbuat daripada pasir tanah liat.

Pasir Tanah Liat Kering

Kelembapan basah dari pasir pengacuan yang digunakan untuk membuat acuan pasir ini sedikit lebih tinggi daripada pasir acuan basah. Setelah acuan pasir dibuat, permukaan rongga harus dilapisi dengan cat tahan api, dan kemudian diletakkan di dalam ketuhar untuk pengeringan, dan setelah ia sejuk, ia dapat dibentuk dan dicurahkan. Memerlukan masa yang lama untuk mengeringkan acuan pasir tanah liat, menghabiskan banyak bahan bakar, dan acuan pasir mudah cacat semasa proses pengeringan, yang mempengaruhi ketepatan coran. Acuan pasir kering tanah liat umumnya digunakan untuk membuat tuangan keluli dan besi tuang yang lebih besar. Oleh kerana pasir yang dikeraskan secara kimia telah banyak digunakan, jenis pasir kering cenderung dihilangkan.

Pasir Mengeras Kimia

Pasir pengacuan yang digunakan dalam pasir jenis ini disebut pasir yang dikeraskan secara kimia. Pengikat pada umumnya adalah bahan yang dapat memolimerkan molekul dan menjadi struktur tiga dimensi di bawah tindakan pengeras, dan pelbagai resin sintetik dan gelas air biasanya digunakan. Pada dasarnya terdapat 3 cara pengerasan kimia.

- - Mengeraskan Diri: Pengikat dan pengeras keduanya ditambahkan semasa pencampuran pasir. Setelah acuan atau inti pasir dibuat, pengikat bertindak balas di bawah tindakan pengeras menyebabkan acuan pasir atau inti mengeras dengan sendirinya. Kaedah pengerasan diri terutama digunakan untuk pemodelan, tetapi juga digunakan untuk pembuatan inti atau inti yang lebih besar dengan kumpulan produksi kecil.

- - Pengerasan Aerosol: Tambahkan pengikat dan bahan tambahan lain semasa mencampurkan pasir, tanpa menambahkan pengeras terlebih dahulu. Selepas pemodelan atau pembuatan teras, hembus pengeras gas atau pengeras cecair yang diabomkan dalam pembawa gas untuk menyebarkannya ke dalam acuan pasir atau teras untuk menyebabkan acuan pasir mengeras. Kaedah pengerasan aerosol terutama digunakan untuk membuat inti, dan kadang-kadang digunakan untuk membuat cetakan pasir kecil.

- - Pengerasan Pemanasan: Tambahkan bahan pengikat dan pengeras laten yang tidak berfungsi pada suhu bilik semasa mencampurkan pasir. Setelah acuan pasir atau inti dibuat, ia dipanaskan. Pada masa ini, pengeras laten bertindak balas dengan komponen tertentu dalam pengikat untuk menghasilkan pengeras yang berkesan yang dapat mengeraskan pengikat, sehingga mengeraskan acuan pasir atau inti. Kaedah pengerasan pemanasan terutama digunakan untuk membuat inti selain pembuatan acuan pasir tempurung kecil.

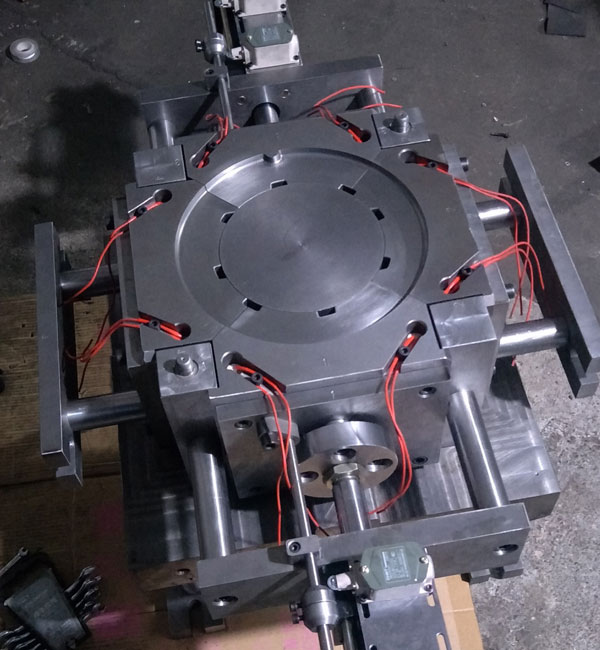

Bengkel Sejarah Pemutus Pasir Minghe

Bengkel pemutus pasir Minghe ditambahkan 2005 dengan penambahan pengadun pasir berterusan pengadun pasir. Pemutus pasir adalah pujian bagi Rubber Plaster Mould, proses yang ditubuhkan syarikat ini. Pemutus pasir pada masa ini merangkumi sekitar separuh perniagaan pengecoran kami.

In 2016, Minghe Casting memperluas garis pemutus pasir dengan penambahan pengadun pasir berterusan yang lebih besar dengan hopper ganda, kawalan automatik, dan penambakan semula mekanikal. Ini membolehkan Minghe Casting berpindah dari hanya kuantiti rendah yang tinggi ke kuantiti pengeluaran, sambil tetap mengekalkan kualiti tinggi yang dituntut oleh pasar. Pelaburan ini juga menunjukkan komitmen Prototype Casting untuk meminimumkan jejak penggunaan sumber semula jadi, khususnya pasir silika yang digunakan dalam pembuatan pasir. Kerana pasaran sekunder untuk pasir yang ditambak, dan kemampuan untuk menggunakan semula 80% pasir dalam prosesnya, pembaziran pasir ke tempat pembuangan sampah akan dihapuskan sepenuhnya !!!

Bengkel pemutus pasir Minghe adalah kira-kira 8000 meter persegi. Apa sahaja projek lakonan anda kecil atau besar, kami dapat memberi anda masa dan kualiti yang baik. Di pengecoran kami, lebih daripada 60% bahagian aluminium cor dieksport. Oleh itu, kami mempunyai banyak pengalaman untuk projek anda.

Kebaikan Proses Pemutus Pasir

Fungsi pemutus pelaburan dapat diringkaskan sebagai berikut:

- - Bahagian penghancur pemutus pasir yang tahan aus masih sangat umum di China, seperti piring rahang, tukul kromium tinggi, dinding penghancur, dinding mortar bergulir, dan lain-lain, kerana dalam peralatan penghancur, sebagai pemutus tahan aus yang agak besar Secara relatifnya, ketepatannya tidak terlalu tinggi. Khusus untuk rahang, produk siap hampir tidak digilap oleh mesin pelarik. Dinding yang pecah, dinding mortar, kulit gulung dan sejenisnya hanya perlu digosok dengan mesin bubut, jadi sangat sesuai untuk pemutus pasir. Kerana bahagian yang tahan aus dari rahang pemutus pasir, tukul kromium tinggi, dinding patah, dinding mortar bergulir, kulit gulung, dan lain-lain, peralatan penghancur ini lebih 20% lebih tahan lama daripada produk lain seperti pemutus busa yang hilang.

- - Pemutus pasir adalah sejenis proses pemutus. Acuan pemutus yang digunakan dalam pemutus pasir umumnya terdiri dari acuan pasir luar dan inti. Oleh kerana bahan pengacuan yang digunakan dalam pengecoran pasir murah dan mudah diperoleh, dan acuan mudah dihasilkan, ia dapat menyesuaikan diri dengan pengeluaran sehelai, produksi batch dan pengeluaran tuang secara besar-besaran. Sejak sekian lama, ini merupakan proses asas dalam pembuatan casting. Pada masa ini, di peringkat antarabangsa, dalam pengeluaran semua coran, 60 hingga 70% dari coran dihasilkan dengan acuan pasir, dan sekitar 70% daripadanya dihasilkan dengan acuan pasir tanah liat.

- - kos rendah

- - Proses pengeluaran yang sederhana

- - Kitaran pengeluaran pendek

- - Oleh itu, coran seperti blok silinder mesin kenderaan, kepala silinder, poros engkol, dll semuanya dihasilkan oleh proses pasir hijau tanah liat. Apabila jenis basah tidak dapat memenuhi syarat, pertimbangkan untuk menggunakan jenis pasir kering permukaan pasir tanah liat, jenis pasir kering atau jenis pasir lain. Berat coran yang terbuat dari pasir hijau tanah liat dapat berkisar antara beberapa kilogram hingga puluhan kilogram, sementara coran yang dihasilkan oleh tanah liat kering dapat menimbang puluhan ton.

Proses Pengeluaran Perkakasan Minghe Pemutus Pasir

Proses asas proses pemutus pasir Minghe Casting mempunyai langkah-langkah berikut:

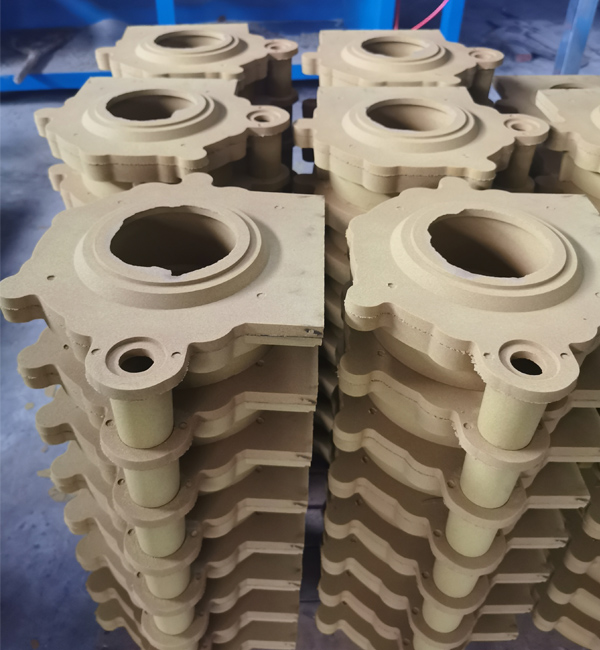

- Tahap Pencampuran Pasir: Menyiapkan pasir cetakan dan pasir inti untuk pemodelan, biasanya gunakan pengadun pasir untuk dimasukkan ke dalam peta lama dan jumlah tanah liat yang sesuai untuk dicampurkan.

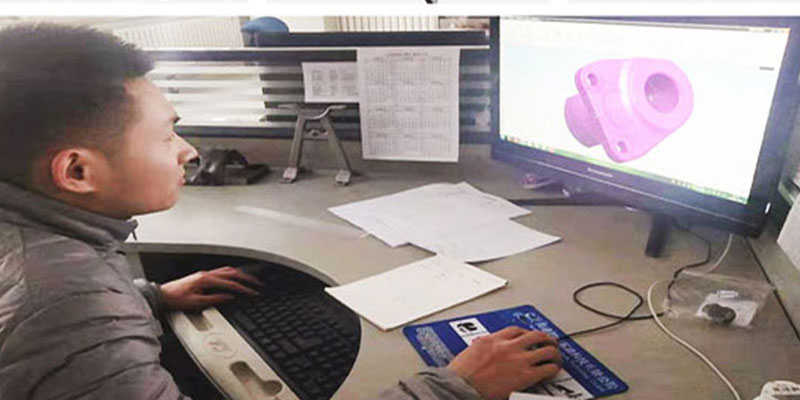

- Tahap Pembuatan Acuan: Buat acuan dan kotak inti mengikut gambar bahagian. Secara amnya, satu bahagian boleh dibuat dari acuan kayu, pengeluaran besar-besaran dapat digunakan untuk membuat cetakan plastik atau cetakan logam (biasanya dikenali sebagai acuan besi atau cetakan keluli), dan coran skala besar dapat digunakan untuk membuat plat pola. Sekarang acuan pada dasarnya adalah mesin ukiran, jadi kitaran pengeluarannya dipendekkan, dan biasanya diperlukan 2 hingga 10 hari untuk membuat acuan.

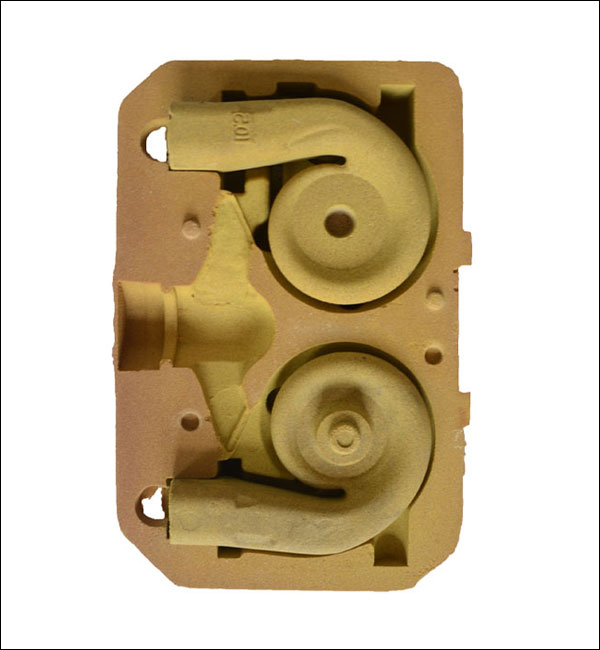

- Tahap Pemodelan (Pembuatan Teras): termasuk pemodelan (membentuk rongga pemutus dengan pasir cetak), pembuatan inti (membentuk bentuk dalaman pemutus), dan pencocokan cetakan (memasukkan inti ke dalam rongga, dan menutup labu atas dan bawah)). Pemodelan adalah penghubung utama dalam lakonan.

- Tahap lebur: Menurut komposisi logam yang diperlukan, komposisi kimia dipadankan, dan tungku lebur yang sesuai dipilih untuk mencairkan bahan aloi untuk membentuk cecair logam cair yang memenuhi syarat (termasuk komposisi yang memenuhi syarat dan suhu yang memenuhi syarat). Peleburan secara amnya menggunakan tungku atau tungku elektrik (kerana keperluan perlindungan alam sekitar, kubah pada dasarnya dilarang, dan tungku elektrik pada dasarnya digunakan).

- Tahap Pencurian: Gunakan senduk untuk menuangkan besi cair di dalam tungku elektrik ke dalam acuan yang telah siap. Adalah perlu untuk memperhatikan kecepatan menuangkan besi cair, sehingga besi cair memenuhi seluruh rongga. Selain itu, menuangkan besi cair lebih berbahaya, jadi perhatikan keselamatan!

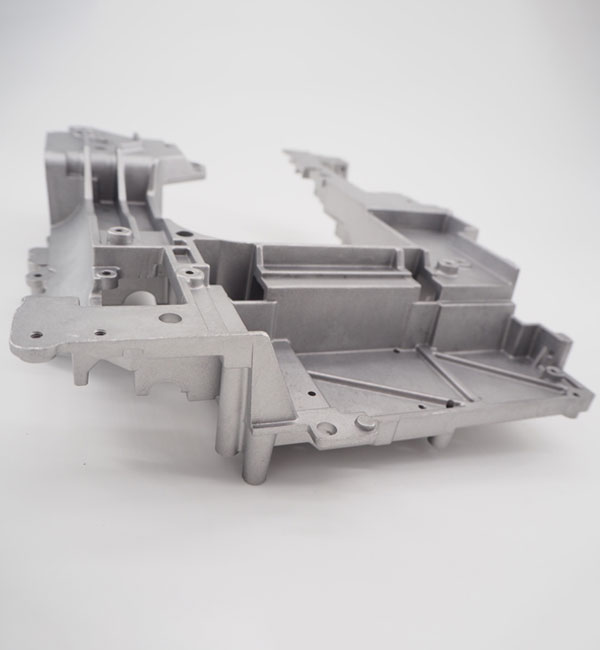

- Peringkat Pembersihan: Setelah mencurahkan dan menunggu logam cair padat, ambil tukul untuk melepaskan pintu gerbang dan goncangkan pasir tuang, dan kemudian gunakan mesin pasir untuk sandblasting, sehingga permukaan pemutus akan kelihatan sangat bersih! Untuk coran yang tidak diperlukan dengan ketat Selepas pemeriksaan, pada dasarnya siap untuk meninggalkan kilang.

- Pemprosesan Pemutus: Untuk sebilangan coran dengan syarat khas atau sebilangan coran yang tidak dapat memenuhi syarat, proses mudah mungkin diperlukan. Secara amnya, roda penggiling atau penggiling digunakan untuk memproses dan menggilap untuk menghilangkan duri dan menjadikan coran lebih halus.

- Pemeriksaan Pemutus: Pemeriksaan pemutus biasanya dalam proses pembersihan atau pemprosesan, dan yang tidak memenuhi syarat biasanya diketahui. Walau bagaimanapun, sebilangan coran mempunyai keperluan individu dan perlu diperiksa lagi. Sebagai contoh, sebilangan coran memerlukan batang 5 cm dimasukkan ke dalam lubang tengah, jadi anda perlu mengambil batang 5 cm dan mencubanya.

Selepas 8 langkah di atas, pemutus pada dasarnya terbentuk. Untuk coran yang memerlukan ketepatan tinggi, pemesinan diperlukan.

| Pembangunan dan Reka Bentuk Acuan ▶ |

| Pentas Pasir Mxing ▶ |

| Pemeriksaan Lilin Hilang ▶ |

| Pokok Kumpulan Lilin▶ |

| Shell Silika Sol ▶ |

| Pengukuhan Kaca Air▶ |

| Steam Dewaxing ▶ |

| Memanggang-Menuang▶ |

| Keluarkan Gerbang Pengamplasan ▶ |

| Positif Kosong▶ |

| Pemutus Ketepatan Lengkap▶ |

| Kemas dan Hantar▶ |

Kajian Kes Minghe Pemutus Pasir

Perkhidmatan fabrikasi Minghe Casting tersedia untuk kedua-dua reka bentuk hingga realiti dan pengeluaran rendah hingga tinggi bagi bahagian pemutus mati anda, bahagian pemutus pasir, bahagian pemutus pelaburan, bahagian pemutus logam, bahagian pemutus busa yang hilang dan banyak lagi.

Pergi ke Lihat Lebih Banyak Kajian Kes Bahagian Casting >>>

Pilih Pembekal Pemutus Pasir Terbaik

Pada masa ini, bahagian Cast Casting kami dieksport ke Amerika, Kanada, Australia, United Kingdom, Jerman, Perancis, Afrika Selatan, dan banyak negara lain di seluruh dunia. Kami berdaftar ISO9001-2015 dan juga diperakui oleh SGS.

Perkhidmatan fabrikasi Cast Casting khas kami menyediakan coran tahan lama dan berpatutan yang memenuhi spesifikasi anda untuk industri automotif, perubatan, aeroangkasa, elektronik, makanan, pembinaan, keselamatan, laut, dan banyak lagi. Cepat untuk menghantar pertanyaan anda atau menghantar gambar anda untuk mendapatkan sebut harga percuma dalam masa terpendek. Hubungi kami atau E-mel sales@hmminghe.com untuk melihat bagaimana orang, peralatan dan perkakas kami dapat memberikan kualiti terbaik dengan harga terbaik untuk projek pemutus pasir anda.

Kami Menyediakan Perkhidmatan Casting Termasuk:

Perkhidmatan Minghe Casting bekerja dengan pemutus pasir, pemutus logam, pelaburan pemutus busa yang hilang, dan banyak lagi.

Pasir Casting

Pasir Casting adalah proses pemutus tradisional yang menggunakan pasir sebagai bahan pemodelan utama untuk membuat acuan. Pengecoran graviti umumnya digunakan untuk acuan pasir, dan pemutus tekanan rendah, pemutus sentrifugal dan proses lain juga dapat digunakan apabila ada keperluan khusus. Pemutus pasir mempunyai pelbagai kemampuan menyesuaikan diri, potongan kecil, potongan besar, potongan sederhana, kepingan kompleks, kepingan tunggal, dan jumlah besar dapat digunakan.

Pemutus Acuan Kekal

Pemutus Acuan Kekal mempunyai jangka hayat yang panjang dan kecekapan pengeluaran yang tinggi, bukan hanya memiliki ketepatan dimensi yang baik dan permukaan yang halus, tetapi juga mempunyai kekuatan yang lebih tinggi daripada coran pasir dan cenderung tidak mengalami kerosakan ketika logam lebur yang sama dituangkan. Oleh itu, dalam pengeluaran besar-besaran tuangan logam bukan ferus sederhana dan kecil, selagi takat lebur bahan tuang tidak terlalu tinggi, pemutus logam umumnya lebih disukai.

Pelaburan Pelaburan

Kelebihan terbesar dari pemutus pelaburan adalah kerana corak pelaburan mempunyai ketepatan dimensi tinggi dan kemasan permukaan, mereka dapat mengurangkan kerja pemesinan, tetapi meninggalkan sedikit permesinan pada bahagian dengan keperluan yang lebih tinggi. Ini dapat dilihat bahawa penggunaan kaedah pemutus pelaburan dapat menjimatkan banyak peralatan alat mesin dan memproses jam kerja, dan sangat menjimatkan bahan mentah logam.

Pemutus Buih yang Hilang

Pemutus busa yang hilang adalah untuk menggabungkan model lilin parafin atau busa yang serupa dengan saiz dan bentuk pemutus menjadi kelompok model. Setelah menyikat dan mengeringkan lapisan tahan api, mereka dikuburkan di pasir kuarza kering untuk pemodelan getaran, dan dituangkan di bawah tekanan negatif untuk gasifikasi model. , Logam cair menempati kedudukan model dan membentuk kaedah pemutus baru setelah pemejalan dan penyejukan.

Die Casting

Die casting adalah proses pemutus logam, yang dicirikan dengan memberi tekanan tinggi pada logam lebur menggunakan rongga acuan. Acuan biasanya diperbuat daripada aloi dengan kekuatan lebih tinggi, dan proses ini agak serupa dengan cetakan suntikan. Sebilangan besar coran mati bebas besi, seperti zink, tembaga, aluminium, magnesium, plumbum, timah, dan aloi timah timah dan aloi mereka. Minghe telah menjadi puncak China perkhidmatan die casting sejak 1995.

Pemutus Sentrifugal

Pemutus Sentrifugal adalah teknik dan kaedah menyuntikkan logam cair ke dalam acuan berputar berkelajuan tinggi, sehingga logam cair adalah gerakan sentrifugal untuk mengisi acuan dan membentuk pemutus. Oleh kerana pergerakan sentrifugal, logam cair dapat mengisi acuan dengan baik pada arah radial dan membentuk permukaan bebas pemutus; ia mempengaruhi proses penghabluran logam, sehingga meningkatkan sifat mekanikal dan fizikal pemutus.

Pemutus Tekanan Rendah

Pemutus Tekanan Rendah bermaksud bahawa acuan pada umumnya diletakkan di atas wadah tertutup, dan udara termampat dimasukkan ke dalam pelindung untuk menyebabkan tekanan rendah (0.06 ~ 0.15 MPa) pada permukaan logam lebur, sehingga logam lebur naik dari paip riser ke isi acuan dan kawalan Kaedah pemutus pepejal. Kaedah pemutus ini mempunyai struktur pemakanan dan padat yang baik, coran kompleks berdinding nipis yang besar dilemparkan, tidak ada riser, dan kadar pemulihan logam 95%. Tanpa pencemaran, automasi yang mudah disedari.