Pemutus Tembaga

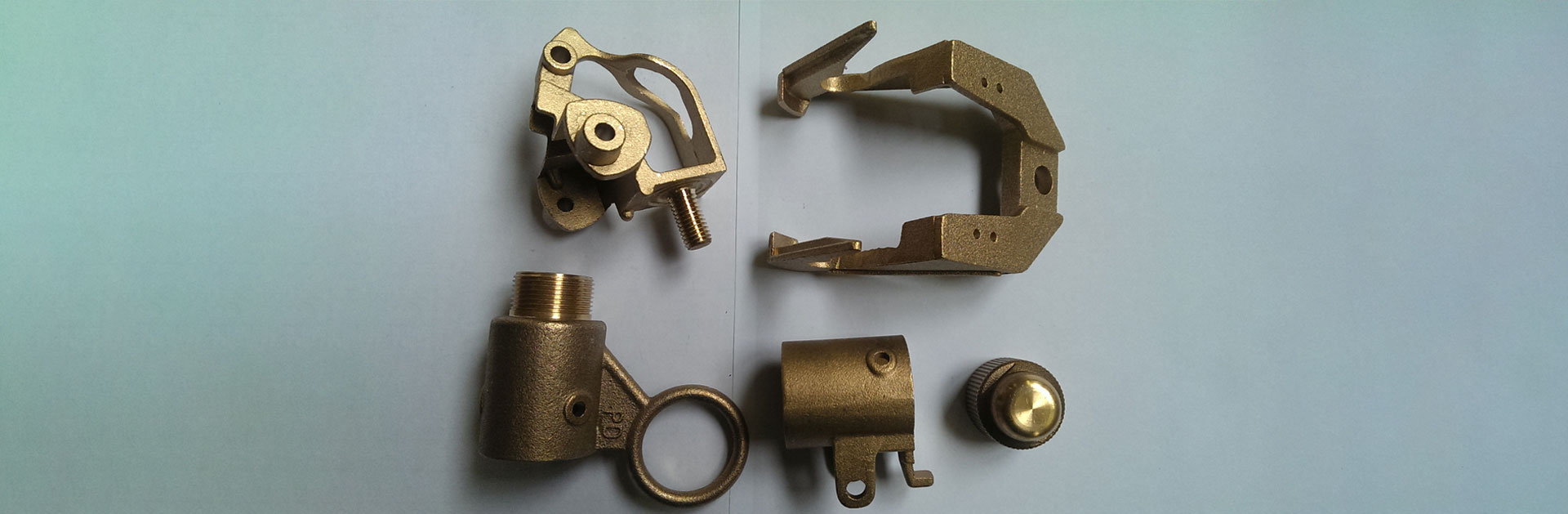

Perkhidmatan Pemutus Tembaga - Bahagian China Alloy Casting Brass Alloy Custom

IATF 16949 PEMBUATAN CAST YANG DILAKSANAKAN UNTUK PEMAKAIAN BATU

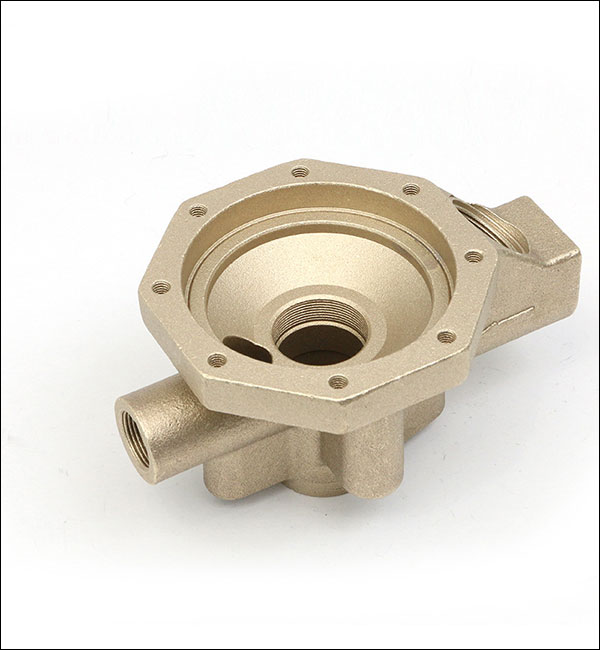

Apa tuangan tembaga? Aloi tembaga dengan zink sebagai unsur paduan utama biasanya disebut tembaga. Aloi binari tembaga-zink disebut tembaga biasa, dan tembaga terary, quaternary atau multi-element dibentuk dengan menambahkan sejumlah kecil unsur lain ke aloi tembaga-zink disebut tembaga khas. Tembaga tembaga adalah aloi pemutus berdasarkan Cu -Zn aloi binari. Selang suhu penghablurannya kecil dan prestasi pemutusnya lebih baik. Berbanding dengan gangsa timah, tembaga tuang mempunyai sifat mekanikal yang lebih tinggi. Selain itu, kerana tembaga mengandungi sejumlah besar zink, harganya lebih rendah. Ini adalah sebab mengapa tembaga tuang digunakan secara meluas.

Tembaga tembaga digunakan untuk menghasilkan tembaga untuk pemutus. Tuang tembaga digunakan secara meluas dalam pembuatan mesin, kapal, penerbangan, kenderaan, pembinaan dan sektor perindustrian lain, dan menempati berat tertentu pada bahan logam bukan ferus berat, membentuk siri tembaga tuang. Kelebihan proses pemutus tembaga: pembuatan rendah kos, fleksibiliti proses yang tinggi, bentuk yang kompleks dan coran besar dapat diperoleh, dan menempati sebahagian besar dalam pembuatan mekanikal, seperti alat mesin menyumbang 60 hingga 80%, kereta menyumbang 25%, dan traktor menyumbang 25%. 50 ~ 60%.

Mencari bahagian tembaga yang disesuaikan oleh pengeluar komponen pemutus yang berpengalaman dan boleh dipercayai? Perkhidmatan casting kuningan khas Minghe boleh menjadi pilihan ideal anda. Kami mempunyai pengalaman casting selama lebih dari 30 tahun, mempunyai keupayaan untuk membuat produk tembaga sederhana atau kompleks secara besar-besaran termasuk komponen pemutus tembaga berkualiti tinggi, komponen pemutus tembaga, komponen pemutus sentrifugal tembaga, komponen pemutus pasir tembaga dan komponen pemutus busa tembaga yang hilang untuk memenuhi keperluan anda permintaan dengan pengendali yang boleh dipercayai, mesin dan peralatan canggih yang kami miliki. Semua komponen pemutus tembaga kami tertakluk kepada rejim pemeriksaan ketat kami dengan pemeriksa yang dilantik, pemeriksaan dalam proses dan pemeriksaan akhir yang lengkap diselesaikan di setiap bahagian.

Hubungi jurutera bahagian pemutus tembaga kami hari ini untuk membincangkan perincian projek kompleks anda.

Perbandingan Prestasi Pemutus Antara Tembaga dan Gangsa

Berbanding dengan tembaga dan gangsa, kelarutan pepejal zink dalam tembaga sangat besar. Di bawah keseimbangan suhu normal, kira-kira 37% zink dapat dilarutkan dalam tembaga, dan sekitar 30% zink dapat dilarutkan dalam keadaan as-cast, sementara gangsa timah Dalam keadaan as-cast, pecahan jisim larutan pepejal timah dalam tembaga hanya 5% hingga 6%, dan pecahan jisim kelarutan pepejal aluminium gangsa dan aluminium dalam tembaga hanya 7% hingga 8%. Oleh itu, zink sangat penting dalam tembaga. Kesan pengukuhan penyelesaian pepejal yang baik. Pada masa yang sama, kebanyakan unsur paduan juga dapat dilarutkan dalam tembaga hingga tahap yang berbeza-beza, meningkatkan lagi sifat mekaniknya, yang menjadikan tembaga, terutama beberapa tembaga khas, mempunyai ciri-ciri kekuatan tinggi, dan harga zink Lebih rendah daripada aluminium, tembaga, dan timah, dan mempunyai sumber yang kaya.

Jumlah zink yang ditambahkan dalam tembaga lebih banyak, jadi kos tembaga lebih rendah daripada gangsa timah dan gangsa aluminium. Kuningan mempunyai julat suhu pemejalan kecil, kelancaran yang baik, dan peleburan yang mudah. Kerana tembaga mempunyai ciri-ciri kekuatan tinggi, harga rendah dan prestasi pemutus yang disebutkan di atas, tembaga mempunyai lebih banyak varieti, output yang lebih besar dan aplikasi yang lebih luas daripada gangsa timah dan gangsa aluminium dalam aloi tembaga. Tetapi ketahanan aus dan ketahanan kakisan tembaga tidak sebaik gangsa, terutamanya rintangan kakisan dan ketahanan haus tembaga biasa agak rendah. Hanya apabila beberapa elemen aloi ditambahkan untuk membentuk pelbagai tembaga khas, daya tahan dan rintangannya Prestasi kakisan telah bertambah baik dan bertambah baik.

Ciri-ciri Prestasi Pemain Tembaga

Ciri prestasi pemutus tembaga tuang ialah: zink dalam tembaga tuang adalah faktor utama yang mempengaruhi prestasi pemutus tembaga tuang. Titik pengewapan zink kira-kira 907 ℃, dan titik lebur tembaga tuang kira-kira 900 ℃. , Zink mempunyai kecenderungan besar untuk menguap dan mengoksidakan. Tembaga tembaga mempunyai kelancaran yang baik, tetapi kuningan mangan menyusut dengan banyak, dan rentan terhadap penyusutan, keretakan dingin dan ubah bentuk.

Memandangkan ciri-ciri di atas, langkah-langkah proses berikut harus diambil semasa pemutus:

- - Pilih teras pasir dengan konsesi yang baik untuk mengurangkan tekanan pemutus dan mencegah retakan dan ubah bentuk.

- - Siapkan riser untuk menguatkan makanan.

- - Sistem gerbang harus diatur untuk memastikan terwujudnya pemadatan arah, pengumpulan terak dan struktur penahan terak harus diatur, dan aliran cairan harus diisi dengan lancar. Susun atur pelari dalaman harus menjadikan coran disejukkan secara merata.

- - Proses penuangan meminimumkan suhu penuangan tembaga tuang untuk mengurangkan penyusutan cecair dan mencegah pengewapan.

Kaedah pemutus tembaga terutamanya meliputi pemutus mati, pemutus pasir, pemutus sentrifugal, pemutus berterusan dan pemutus pelaburan. Aloi yang berbeza perlu dipilih dengan cara yang disasarkan.

Casting brass adalah aloi pemutus berdasarkan aloi binari Cu-Zn. Selang suhu penghablurannya kecil dan prestasi pemutusnya lebih baik. Berbanding dengan gangsa timah, tembaga tuang mempunyai sifat mekanikal yang lebih tinggi. Selain itu, kerana tembaga mengandungi sejumlah besar zink, harganya lebih rendah. Ini adalah sebab mengapa tembaga tuang digunakan secara meluas.

Namun, berbanding dengan gangsa timah dan gangsa aluminium, tembaga tuang mempunyai ketahanan kakisan yang buruk. Oleh kerana sifat kimia aktif zink dan potensi elektrod yang lebih rendah, tembaga cenderung berkarat. Terutama di air laut dan media korosif lain dengan elektrolit, arus interphase dihasilkan antara fasa kaya tembaga dan fasa kaya zink dalam struktur tembaga, yang meningkatkan kakisan fasa kaya zink dengan potensi elektrod yang lebih rendah, iaitu dipanggil karat dezinkifikasi.

Keterlarutan pepejal zink dalam tembaga sangat besar. Di bawah keseimbangan suhu normal, kira-kira 37% zink dapat dilarutkan dalam tembaga, sementara dalam pengeluaran sebenar, sekitar 30% zink dapat dilarutkan dalam keadaan as-cast. Oleh itu, zink mempunyai kesan pengukuhan larutan pepejal yang baik dalam tembaga. Walaupun tembaga biasa mempunyai kekuatan, kekerasan dan prestasi proses pemutus yang baik, ia mempunyai ketahanan aus dan kakisan yang buruk, terutama terhadap air laut, wap dan asid anorganik yang mengalir. Oleh itu, sebilangan kecil unsur paduan lain (terutamanya Mn, Al, Fe, Si, Pb, dan lain-lain) biasanya ditambahkan ke tembaga tuang untuk meningkatkan sifat mekanikal, fizikal dan kimianya, sehingga membentuk tembaga tuang khas yang dapat memenuhi pelbagai prestasi keperluan. , Seperti tembaga pemotong bebas, tembaga navy, tembaga kekuatan tinggi dan tembaga die-cast.

Julat suhu penghabluran tembaga sangat kecil (kira-kira 30-40 ℃). Apabila kandungan zink meningkat, suhu cecair menurun dengan cepat dan takat lebur menurun dengan sewajarnya. Oleh itu, tembaga mempunyai kelancaran yang baik dan membentuk rongga pengecutan pekat. Tidak mudah membentuk keliangan dan pengasingan intragranular. Kuningan mempunyai takat lebur rendah dan mengandungi sebilangan besar zat unsur mudah menguap. Apabila menguap, ia dapat mengelakkan aloi mendapatkan gas dan mengeluarkan gas dalam cecair tembaga, sehingga tidak banyak gas dalam proses peleburan. Oleh itu, coran tembaga biasanya tidak menghasilkan Stomata.

Pada masa yang sama, ketika mencairkan tembaga, zink itu sendiri mempunyai kesan penyahtoksidan yang kuat, dan tidak diperlukan agen penyahtoksidan lain. Oleh itu, tembaga lebih mudah dicium daripada aloi tembaga yang lain dan mempunyai sifat pemutus yang lebih baik. Oleh kerana pertalian tinggi antara zink dan oksigen, oksida ZnO mudah terbentuk semasa proses peleburan tembaga, tetapi tidak seperti Al2O3, ia mudah dipisahkan dari cecair tembaga menjadi terak. Selagi langkah-langkah diambil untuk mencegah pengoksidaan sekunder aloi, kecacatan inklusi pengoksidaan pada umumnya dapat dielakkan. Kadar pengecutan tembaga besar, dan rongga pengecutan pekat mudah terbentuk semasa pemejalan. Oleh itu, penambah makan yang lebih besar dapat ditetapkan sesuai dengan prinsip pemejalan berurutan. Kuningan mempunyai ciri-ciri pemejalan seperti cangkang dan kurang sensitif terhadap kadar penyejukan pemutus, jadi sifat mekaniknya juga kurang sensitif terhadap perubahan ketebalan dinding pemutus.

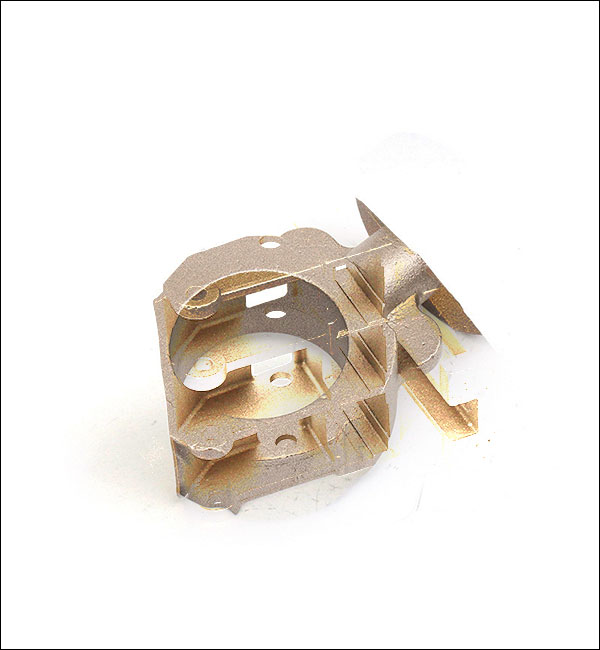

Hampir tidak ada kuningan binari yang digunakan dalam pengeluaran pemutus. Untuk memenuhi keperluan prestasi khas dan meningkatkan prestasi proses pemutus, banyak bahagian pemutus tembaga digunakan secara meluas

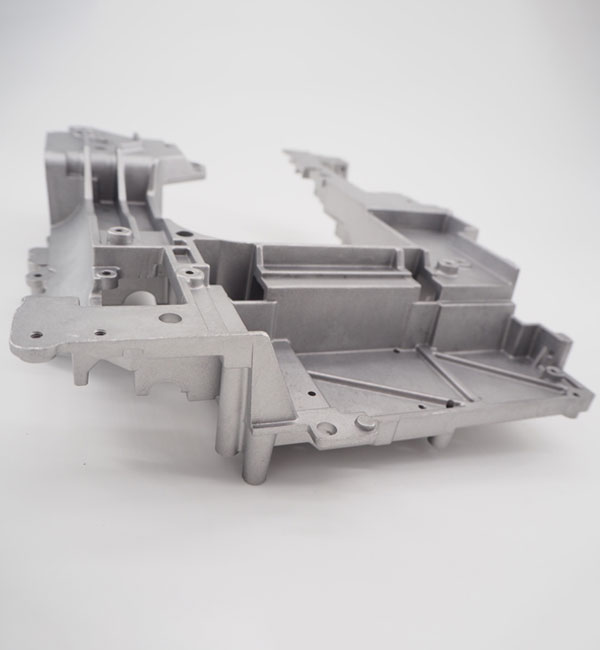

Kajian Kes Minghe Pemutus Tembaga

Perkhidmatan fabrikasi Minghe Casting tersedia untuk reka bentuk hingga realiti dan pengeluaran rendah hingga tinggi bagi bahagian pemutus aluminium anda, bahagian pemutus zink, pemutus magnesium, bahagian pemutus titanium, bahagian pemutus keluli tahan karat, bahagian pemutus tembaga, bahagian pemutus keluli, pemutus tembaga bahagian dan lain-lain.

Pergi ke Lihat Lebih Banyak Kajian Kes Bahagian Casting >>>

Pilih Pembekal Cast Brass Terbaik

Pada masa ini, bahagian pemutus tembaga kami dieksport ke Amerika, Kanada, Australia, United Kingdom, Jerman, Perancis, Afrika Selatan, dan banyak negara lain di seluruh dunia. Kami berdaftar ISO9001-2015 dan juga diperakui oleh SGS.

Perkhidmatan fabrikasi tembaga kuningan khas kami menyediakan coran tahan lama dan berpatutan yang memenuhi spesifikasi anda untuk industri automotif, perubatan, aeroangkasa, elektronik, makanan, pembinaan, keselamatan, laut, dan banyak lagi. Cepat untuk menghantar pertanyaan anda atau menghantar gambar anda untuk mendapatkan sebut harga percuma dalam masa terpendek. Hubungi kami atau E-mel sales@hmminghe.com untuk melihat bagaimana orang, peralatan dan perkakas kami dapat memberikan kualiti terbaik dengan harga terbaik untuk projek pemutus tembaga anda.

Kami Menyediakan Perkhidmatan Casting Termasuk:

Perkhidmatan Minghe Casting bekerja dengan pemutus pasir, pemutus logam, pelaburan pemutus busa yang hilang, dan banyak lagi.

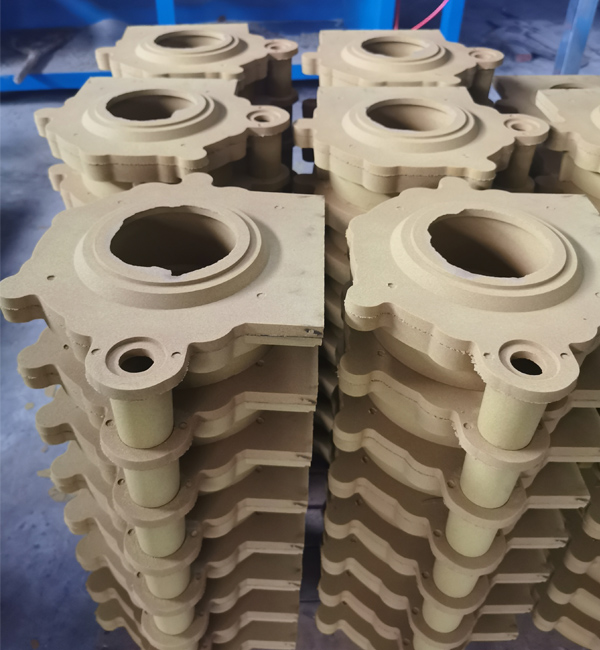

Pasir Casting

Pasir Casting adalah proses pemutus tradisional yang menggunakan pasir sebagai bahan pemodelan utama untuk membuat acuan. Pengecoran graviti umumnya digunakan untuk acuan pasir, dan pemutus tekanan rendah, pemutus sentrifugal dan proses lain juga dapat digunakan apabila ada keperluan khusus. Pemutus pasir mempunyai pelbagai kemampuan menyesuaikan diri, potongan kecil, potongan besar, potongan sederhana, kepingan kompleks, kepingan tunggal, dan jumlah besar dapat digunakan.

Pemutus Acuan Kekal

Pemutus Acuan Kekal mempunyai jangka hayat yang panjang dan kecekapan pengeluaran yang tinggi, bukan hanya memiliki ketepatan dimensi yang baik dan permukaan yang halus, tetapi juga mempunyai kekuatan yang lebih tinggi daripada coran pasir dan cenderung tidak mengalami kerosakan ketika logam lebur yang sama dituangkan. Oleh itu, dalam pengeluaran besar-besaran tuangan logam bukan ferus sederhana dan kecil, selagi takat lebur bahan tuang tidak terlalu tinggi, pemutus logam umumnya lebih disukai.

Pelaburan Pelaburan

Kelebihan terbesar dari pemutus pelaburan adalah kerana corak pelaburan mempunyai ketepatan dimensi tinggi dan kemasan permukaan, mereka dapat mengurangkan kerja pemesinan, tetapi meninggalkan sedikit permesinan pada bahagian dengan keperluan yang lebih tinggi. Ini dapat dilihat bahawa penggunaan kaedah pemutus pelaburan dapat menjimatkan banyak peralatan alat mesin dan memproses jam kerja, dan sangat menjimatkan bahan mentah logam.

Pemutus Buih yang Hilang

Pemutus busa yang hilang adalah untuk menggabungkan model lilin parafin atau busa yang serupa dengan saiz dan bentuk pemutus menjadi kelompok model. Setelah menyikat dan mengeringkan lapisan tahan api, mereka dikuburkan di pasir kuarza kering untuk pemodelan getaran, dan dituangkan di bawah tekanan negatif untuk gasifikasi model. , Logam cair menempati kedudukan model dan membentuk kaedah pemutus baru setelah pemejalan dan penyejukan.

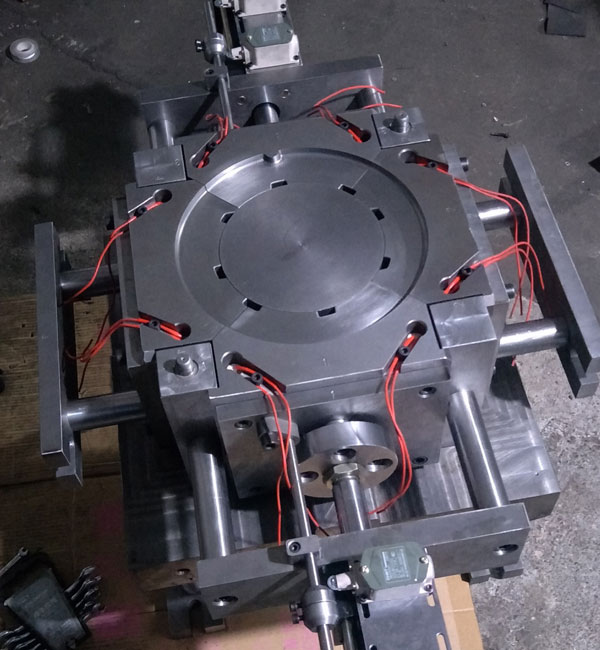

Die Casting

Die casting adalah proses pemutus logam, yang dicirikan dengan memberi tekanan tinggi pada logam lebur menggunakan rongga acuan. Acuan biasanya diperbuat daripada aloi dengan kekuatan lebih tinggi, dan proses ini agak serupa dengan cetakan suntikan. Sebilangan besar coran mati bebas besi, seperti zink, tembaga, aluminium, magnesium, plumbum, timah, dan aloi timah timah dan aloi mereka. Minghe telah menjadi puncak China perkhidmatan die casting sejak 1995.

Pemutus Sentrifugal

Pemutus Sentrifugal adalah teknik dan kaedah menyuntikkan logam cair ke dalam acuan berputar berkelajuan tinggi, sehingga logam cair adalah gerakan sentrifugal untuk mengisi acuan dan membentuk pemutus. Oleh kerana pergerakan sentrifugal, logam cair dapat mengisi acuan dengan baik pada arah radial dan membentuk permukaan bebas pemutus; ia mempengaruhi proses penghabluran logam, sehingga meningkatkan sifat mekanikal dan fizikal pemutus.

Pemutus Tekanan Rendah

Pemutus Tekanan Rendah bermaksud bahawa acuan pada umumnya diletakkan di atas wadah tertutup, dan udara termampat dimasukkan ke dalam pelindung untuk menyebabkan tekanan rendah (0.06 ~ 0.15 MPa) pada permukaan logam lebur, sehingga logam lebur naik dari paip riser ke isi acuan dan kawalan Kaedah pemutus pepejal. Kaedah pemutus ini mempunyai struktur pemakanan dan padat yang baik, coran kompleks berdinding nipis yang besar dilemparkan, tidak ada riser, dan kadar pemulihan logam 95%. Tanpa pencemaran, automasi yang mudah disedari.

Pemutus Vakum

Pemutus Vakum adalah proses pemutus di mana logam dileburkan, dituangkan dan dikristal dalam ruang vakum. Pemutus vakum dapat meminimumkan kandungan gas dalam logam dan mencegah pengoksidaan logam. Kaedah ini dapat menghasilkan tuangan keluli aloi khas yang sangat menuntut dan coran aloi titanium yang sangat mudah dioksidakan. Minghe Casting mempunyai sub-kilang pemutus vakum, yang cukup untuk menyelesaikan semua masalah yang berkaitan dengan pemutus vakum