Penyelidikan Sistem Gating Die Casting Mould

Die casting adalah salah satu kaedah penting untuk pembentukan logam bukan ferus. Semasa proses die-casting, disebabkan oleh keadaan aliran logam cair yang berlainan di rongga, fenomena yang tidak diingini seperti halangan sejuk, corak, liang, dan pemisahan mungkin berlaku. Untuk mengelakkan fenomena yang tidak diingini ini, sangat diperlukan untuk mengawal aliran logam lebur di dalam rongga. Kunci untuk mengawal aliran logam lebur di rongga terletak pada penyelidikan dan reka bentuk sistem gating die-casting die.

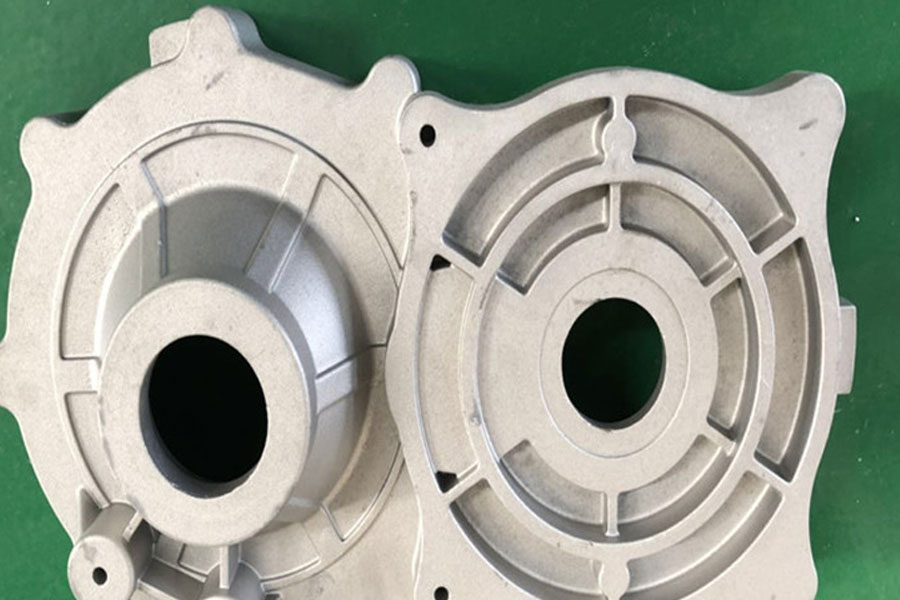

Proses Pengeluaran Acuan Die-Casting

Proses CAD / CAE / CAM / CAT pembuatan acuan die casting.

Reka Bentuk Sistem Pencurian Acuan Die Casting

Dalam penyelidikan sistem die-casting die gating, kedudukan dan bentuk pintu adalah faktor penting untuk mengawal keadaan aliran dan arah pengisian larutan. Pertama, fokus pada lokasi gerbang dan bentuk pelari, rancang gerbang, pelari, beg terak, palung limpahan, dan saluran ekzos; kemudian gunakan perisian CAE untuk menganalisis aliran larutan di dalam rongga. Kedudukan dan ukuran pelari dalam dan gerbang dalam mempunyai pengaruh yang menentukan terhadap kaedah pengisian.

Reka Bentuk Pagar Dalam

Semasa memasang pintu pada produk jadi, biasanya dilakukan mengikut prosedur berikut:

- Rumus pengiraan luas keratan rentas gerbang: A = U / (vt): isipadu produk (cIn.) : A: Luas keratan rentas gerbang (cm2) / v: Kelajuan larutan aluminium pintu (cm / s) / T: Pengisian masa

- Hitung luas keratan rentas pintu dalaman.

- Mengikut luas penampang gerbang dalam, tetapkan bentuk pintu gerbang, dan kemudian tetapkan kedudukan gerbang, dan mulailah merancang kedudukan palung aliran dan beg terak.

- Buat skema gerbang yang berbeza (biasanya membuat luas keratan rentas pelari dalam lebih kecil terlebih dahulu, dan kembangkannya apabila perlu selepas ujian), dan buat data 3D.

- Menjalankan analisis CAE (iaitu analisis aliran) berdasarkan data 3D yang dihasilkan.

- Nilaikan hasil analisis.

- Sekiranya terdapat fenomena yang tidak menguntungkan setelah penilaian, rancangan itu harus diperbaiki, dan kemudian analisis CAE harus dilakukan hingga rencana yang lebih memuaskan diperoleh.

Reka Bentuk Sistem Semburan Dan Ekzos

Gerbang dalaman harus dipasang pada kedudukan di mana logam lebur mengalir paling baik di rongga, ekzos diisi, dan semua sudut rongga dapat diisi dengan logam cair. Gunakan pintu dalaman jika boleh. Sekiranya banyak pintu dalaman diperlukan, berhati-hati harus memastikan bahawa aliran logam lebur tidak mengganggu satu sama lain atau bertemu di rongga tanpa tersebar (iaitu mengarahkan aliran logam mengalir ke satu arah) untuk mengelakkan penumpuan logam lebur di pusaran rongga.

Apabila ukuran die-casting besar, kadang-kadang mustahil untuk mendapatkan kawasan keratan rentas pelari yang diperlukan dari hanya satu pelari, jadi pelari berganda mesti digunakan. Walau bagaimanapun, perlu diperhatikan bahawa pengaturan pelari dalam harus memastikan bahawa logam lebur dipandu untuk mengalir hanya dalam satu arah, untuk mengelakkan arus eddy ketika logam cair di rongga bergabung.

Aliran logam lebur hendaklah berpusing sesedikit mungkin di rongga sehingga logam lebur dapat mencapai bahagian berdinding tebal dari die casting.

Aliran logam lebur harus sesingkat dan seragam mungkin.

Kawasan keratan rentas pelari dalaman secara beransur-ansur dikurangkan ke arah pelari dalam untuk mengurangkan daya tarikan gas, yang bermanfaat untuk meningkatkan kekompakan pemutus mati. Pelari dalam harus diubah dengan lancar semasa proses aliran untuk mengelakkan putaran tajam dan hentaman aliran sebanyak mungkin.

Apabila terdapat banyak rongga, luas keratan rentas pelari harus dikurangkan dalam bahagian mengikut nisbah isipadu setiap rongga.

Udara di rongga dan gas pelincir yang teruap harus didorong ke alur ekzos oleh logam lebur yang mengalir, dan kemudian melepaskan rongga dari alur ekzos. Khususnya, aliran logam cair tidak boleh meninggalkan gas di lubang buta dan menyekat alur ekzos sebelum waktunya.

Aliran logam tidak boleh menimbulkan kejutan termal pada pelesapan haba yang buruk. Untuk coran mati dengan tulang rusuk, logam harus mengalir ke arah tulang rusuk sebanyak mungkin.

Perlu dielakkan bahawa logam cair secara langsung mencuci bahagian dan teras acuan yang mudah rosak. Apabila tidak dapat dielakkan, zon pengasingan harus dipasang pada saluran untuk mengelakkan kejutan terma.

Secara amnya, semakin lebar dan tebal pelari dalam, semakin besar risiko aliran tidak seragam. Pada masa yang sama, cubalah untuk tidak menggunakan pintu pagar yang terlalu tebal; elakkan ubah bentuk semasa memotong pintu pagar.

Ekzos Rongga

Palung limpahan digunakan untuk menghilangkan logam cair yang disembur pada awalnya semasa pemutus dan untuk menjadikan suhu acuan tetap konsisten. Alur aliran cecair diatur pada kedudukan di mana acuan mudah berisi gas, dan digunakan untuk gas ekzos untuk memperbaiki keadaan aliran logam lebur dan memandu logam cair ke semua sudut rongga untuk mendapatkan permukaan tuang yang baik . Alur ekzos dihubungkan ke bahagian depan alur limpahan dan beg sanga, atau disambungkan terus ke rongga.

Luas keratan rentas slot ekzos hendaklah kira-kira sama dengan luas keratan rentas pelari dalaman.

Kedudukan alur ekzos pada permukaan pemisah ditentukan mengikut keadaan aliran logam lebur di rongga. Alur ekzos yang terbaik adalah "tidak lurus" tetapi "melengkung" untuk mengelakkan logam lebur menyembur dan menyakitkan orang. Kedalaman alur ekzos pada permukaan perpisahan biasanya 0.05mm-0.15mm; kedalaman alur ekzos di rongga biasanya 0.3mm ~ 0.5mm; kedalaman alur ekzos di pinggir acuan biasanya 0.1mm ~ 0.15mm; Lebar slot ekzos umumnya 5mm ~ 20mm.

Jurang ekzos antara pin ejektor dan batang tolakan sangat penting untuk ekzos rongga, biasanya dikawal pada 0.01mm-0.02mm, atau diperbesar sehingga tidak ada burr yang dihasilkan.

Ekzos teras tetap juga merupakan kaedah ekzos yang berkesan. Biasanya, jurang 0.05mm-0.08mm dikawal pada pinggir teras, sehingga leher kedudukan teras dibuka dengan lebar slot ekzos dan ketebalan 1mm-2mm, dan gas di rongga dibuka dari slot ekzos di sepanjang leher. Ia dikeluarkan dari bahagian bawah rongga. Kekasaran slot ekzos tidak boleh diabaikan. Ia harus menjaga kelancaran yang tinggi agar tidak tersekat oleh cat yang menempel pada kotoran semasa digunakan, yang akan mempengaruhi ekzos.

Penilaian Analisis Aliran Dan Penanggulangan

Dalam proses reka bentuk acuan, aliran logam harus dibiarkan mengalir dalam satu arah sebanyak mungkin. Setelah aliran dianalisis, apabila arus eddy dijumpai di rongga, sudut atau ukuran plumbum gerbang dalam harus diubah untuk menghilangkan keadaan arus eddy.

Apabila logam lebur bertemu, biarkan logam lebur terus mengalir untuk jarak tertentu sebelum menghentikan aliran; oleh itu, palung limpahan dan beg sanga harus ditambahkan di luar rongga di persimpangan untuk membolehkan sebatian logam cair dan udara supercooled mengalir ke palung limpahan Dan beg sanga; biarkan logam cair berikutnya bersih dan pada suhu bilik.

Apabila kelajuan pengisian bahagian yang berbeza berbeza, ketebalan atau lebar pintu dalaman harus disesuaikan (meningkat secara beransur-ansur jika perlu) untuk mencapai tujuan pada dasarnya kecepatan pengisian yang sama, tetapi harus dicapai dengan melebarkan pelari dalam sebanyak yang mungkin.

Setelah analisis aliran, bahagian pengisian ketinggalan dijumpai, dan pelari dalaman juga dapat ditambahkan. Untuk bahagian die-casting berdinding nipis, masa pengisian yang lebih pendek mesti dipilih untuk die-casting; oleh itu, masa pengisian harus dikurangkan dengan meningkatkan luas keratan rentas pelari dalam untuk mencapai kualiti permukaan yang lebih baik.

Untuk coran mati berdinding tebal yang memerlukan kekompakan yang tinggi, perlu memastikan pengudaraan yang berkesan. Masa pengisian sederhana harus digunakan untuk pemutus mati. Oleh itu, keratan rentas pelari dalam harus disesuaikan untuk mendapatkan masa pengisian yang sesuai dan memperoleh kualiti permukaan dan kualiti dalaman yang lebih baik.

Pendek kata, dalam proses reka bentuk acuan die-casting, perhatian harus diberikan untuk mengelakkan banyak fenomena yang tidak diingini. Bahkan di era sekarang ini ketika kaedah analisis CAE tersedia, pada tahap awal reka bentuk sprue, pengalaman ringkasan pertama kali dipertimbangkan ke dalam sistem gerbang, digabungkan secara organik, dianalisis, diperbaiki, dan ditingkatkan, yang pasti akan mencapai kesan pengganda dengan separuh usaha.

Harap simpan sumber dan alamat artikel ini untuk dicetak semula:Penyelidikan Sistem Gating Die Casting Mould

Minghe Syarikat Die Casting dikhaskan untuk pembuatan dan menyediakan Bahagian Casting yang berkualiti dan berprestasi tinggi (bahagian logam die casting merangkumi terutamanya Pemutus Die-Thin-Wall,Pemutus Die Hot Chamber,Pemutus Dewan Sejuk, Perkhidmatan Pusingan (Die Casting Service,Pemesinan Cnc,Membuat acuan, Rawatan Permukaan). Sebarang pemutus die aluminium adat, magnesium atau pemutus zamak / zink dan syarat pemutus lain dipersilakan untuk menghubungi kami.

Di bawah kawalan ISO9001 dan TS 16949, Semua proses dilakukan melalui ratusan mesin die casting canggih, mesin 5 paksi, dan kemudahan lain, mulai dari blaster hingga mesin basuh Ultra Sonic. Minghe tidak hanya memiliki peralatan canggih tetapi juga memiliki profesional pasukan jurutera, pengendali dan pemeriksa yang berpengalaman untuk menjadikan reka bentuk pelanggan menjadi kenyataan.

Pengilang kontrak die casting. Keupayaan merangkumi bahagian pemutus aluminium ruang sejuk dari 0.15 lbs. hingga 6 lbs., penyusunan perubahan cepat, dan pemesinan. Perkhidmatan bernilai tambah merangkumi penggilap, getaran, deburring, peledakan tembakan, lukisan, penyaduran, pelapisan, pemasangan, dan perkakas. Bahan yang dikerjakan merangkumi aloi seperti 360, 380, 383, dan 413.

Bantuan reka bentuk pemutus zink / perkhidmatan kejuruteraan serentak. Pengilang khas tuangan die zink ketepatan. Casting miniatur, coran die tekanan tinggi, tuangan acuan multi-slaid, coran acuan konvensional, die die unit dan die die bebas dan coran tertutup rongga boleh dihasilkan. Casting boleh dibuat dengan panjang dan lebar hingga 24 in. Dalam toleransi +/- 0.0005 in.

Pengilang die cast magnesium yang diperakui ISO 9001: 2015, Keupayaan merangkumi pemutus die magnesium bertekanan tinggi hingga 200 tan ruang panas & ruang sejuk 3000 tan, reka bentuk perkakas, penggilap, pengacuan, pemesinan, serbuk & lukisan cecair, QA penuh dengan keupayaan CMM , pemasangan, pembungkusan & penghantaran.

ITAF16949 diperakui. Perkhidmatan Casting Tambahan Termasuk pemutus pelaburan,pemutus pasir,Pemutus Graviti, Pemutus Buih yang Hilang,Pemutus Sentrifugal,Pemutus Vakum,Pemutus Acuan Kekal,. Keupayaan merangkumi EDI, bantuan kejuruteraan, pemodelan pepejal dan pemprosesan sekunder.

Industri Pemutus Bahagian Kes Kajian untuk: Kereta, Basikal, Pesawat, Alat muzik, Kapal air, Peranti optik, Sensor, Model, Peranti elektronik, Penutup, Jam, Mesin, Mesin, Perabot, Perhiasan, Jig, Telekomunikasi, Pencahayaan, Peranti perubatan, Perisian fotografi, Robot, Arca, Peralatan bunyi, Peralatan sukan, Perkakas, Mainan dan banyak lagi.

Apa yang boleh kami bantu anda lakukan seterusnya?

∇ Pergi ke Laman Utama Untuk Die Casting China

→Bahagian Pemutus-Ketahui apa yang telah kami lakukan.

→ Petua Berat Tentang Perkhidmatan Casting Die

By Pengilang Minghe Die Casting Kategori: Artikel Berguna |Material Tags: Pemutus Aluminium, Pemutus Zink, Pemutus Magnesium, Pemutus Titanium, Pemutus Keluli Tahan Karat, Pemutus Tembaga,Pemutus Gangsa,Menghantar Video,Sejarah Syarikat,Pemutus Die Aluminium | Komen Mati