Sejarah Dan Trend Proses Pemutus Logam Separa Pepejal

Sejak tahun 1971, DBSpencer dan MCFlemings dari Massachusetts Institute of Technology di Amerika Syarikat mencipta proses baru pengadukan kacau (cast cast), iaitu, penyediaan buburan reologi Srr15% pb dengan kaedah pengadukan mekanikal laras berputar, separa pepejal teknologi pengecoran logam (SSM) telah mengalami lebih dari 20 tahun penyelidikan dan pembangunan.

Aloi yang disusun dengan kacau pengadukan biasanya disebut aloi bukan dendritik atau aloi pemutus sebahagian pepejal (Aloi Pemutus Sebilangan Pepejal). Kerana produk yang menggunakan teknologi ini mempunyai ciri-ciri kualiti tinggi, prestasi tinggi dan paduan tinggi, mereka mempunyai daya hidup yang kuat.

Selain aplikasi dalam peralatan ketenteraan, ia mulai memfokuskan pada komponen utama kenderaan automatik, misalnya, untuk roda kenderaan, yang dapat meningkatkan kinerja, mengurangi berat badan, dan mengurangi laju memo. Sejak itu, secara beransur-ansur diterapkan di bidang lain, menghasilkan bahagian berprestasi tinggi dan hampir bersih. Mesin pembentuk untuk teknologi pemutus logam separa pepejal juga telah diperkenalkan satu demi satu.

Pada masa ini, mesin pemutus pemutus separa pepejal dari 600 tan hingga 2000 tan telah dikembangkan dan dihasilkan, dan berat bahagian yang terbentuk dapat mencapai lebih dari 7kg. Pada masa ini, teknologi proses ini banyak digunakan di Amerika Syarikat dan Eropah. Proses pemutus logam separa pepejal dianggap sebagai salah satu teknologi penyediaan jaring dekat dan penyediaan bahan baru yang paling menjanjikan pada abad ke-21.

Prinsip proses

Dalam proses pemutus biasa, kristal primer tumbuh dalam bentuk dendrit. Apabila nisbah fasa pepejal mencapai sekitar 0.2, dendrit membentuk kerangka rangkaian berterusan dan kehilangan kelancaran makroskopiknya. Sekiranya logam cair diaduk dengan kuat semasa proses penyejukan dari fasa cecair ke fasa pepejal, kerangka rangkaian dendritik yang mudah terbentuk semasa pemutus biasa akan dipecahkan untuk mengekalkan struktur butiran tersebar dan digantung dalam fasa cecair yang tersisa. Struktur mikro bukan dendrit berbutir ini masih mempunyai reologi tertentu apabila nisbah fasa pepejal mencapai 0.5-0.6, sehingga proses pembentukan konvensional seperti die casting, extrusion, die forging, dll dapat digunakan untuk mencapai pembentukan logam.

Penyediaan aloi

Terdapat banyak kaedah untuk menyediakan aloi separa pepejal. Sebagai tambahan kepada kaedah pengadukan mekanikal, kaedah pengadukan elektromagnetik telah dikembangkan dalam beberapa tahun terakhir, kaedah pemuatan denyut elektromagnetik, kaedah pengadukan getaran ultrasonik, aliran paksa cecair aloi di sepanjang saluran melengkung di bawah daya luaran, dan pengaktifan lebur yang disebabkan oleh regangan. Kaedah (SIMA), kaedah pemendapan semburan (Ospray), kaedah suhu pencurian aloi kawalan, dan lain-lain. Antaranya, kaedah pengadukan elektromagnetik, kaedah kawalan suhu tuangan aloi dan kaedah SIMA adalah kaedah yang paling menjanjikan untuk aplikasi industri.

1. Kaedah kacau mekanikal

Pengadukan mekanikal adalah kaedah paling awal yang digunakan untuk menyediakan aloi separa pepejal. Flemings et al. berjaya menyiapkan buburan separa pepejal aloi timah menggunakan satu set alat pengadun yang terdiri daripada silinder dalaman dan luar bergigi sepusat (silinder luar berputar, dan silinder dalam tidak bergerak); H. Lehuy et al. menggunakan pengaduk untuk menyiapkan buburan aluminium- Separa pepejal aloi tembaga, aloi zink-aluminium dan aloi silikon. Generasi kemudian meningkatkan pengaduk dan menyiapkan buburan separa pepejal aloi ZA-22 dengan menggunakan alat pengadun spiral. Melalui penambahbaikan, kesan pengadukan buburan diperbaiki, kekuatan aliran keseluruhan logam lebur dalam acuan diperkuat, dan logam lebur menghasilkan tekanan ke bawah, yang mendorong penuangan dan meningkatkan sifat mekanik jongkong.

2. Kaedah pengadukan elektromagnetik

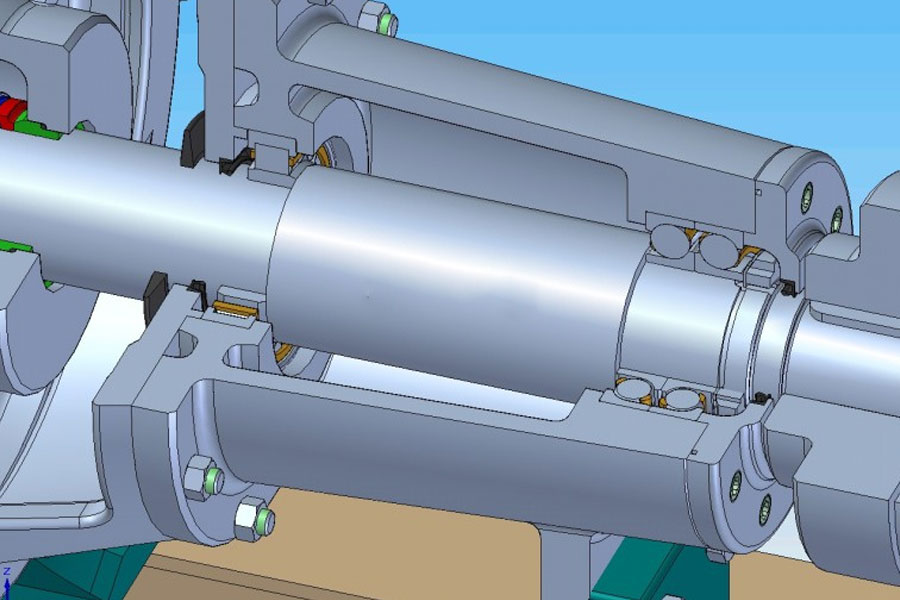

Pengadukan elektromagnetik adalah penggunaan medan elektromagnetik berputar untuk menghasilkan arus teraruh pada logam lebur. Logam lebur bergerak di bawah tindakan daya magnet Loren untuk mencapai tujuan mengaduk logam lebur. Pada masa ini, terdapat terutamanya dua kaedah untuk menghasilkan medan magnet berputar: satu adalah kaedah tradisional untuk mengalirkan arus ulang-alik dalam gegelung aruhan; yang lain adalah kaedah magnet kekal berputar yang diperkenalkan oleh C.Vives of France pada tahun 1993, yang mempunyai kelebihan aruhan elektromagnetik Peranti ini terdiri daripada bahan magnet kekal berprestasi tinggi dengan kekuatan medan magnet yang tinggi. Dengan mengubah susunan magnet kekal, logam cair dapat menghasilkan aliran tiga dimensi yang jelas, yang meningkatkan kesan pengadukan dan mengurangkan perangkap gas semasa pengadukan.

3. Kaedah pengaktifan lebur yang disebabkan oleh regangan (SIMA)

Kaedah pengaktifan lebur yang disebabkan oleh regangan (SIMA) adalah untuk mengubah bentuk jongkong konvensional, seperti penyemperitan, penggulungan dan pemprosesan terma lain ke dalam bar separuh siap. Pada masa ini, struktur mikro mempunyai struktur ubah bentuk yang sangat memanjang, dan kemudian dipanaskan ke zon dua fasa pepejal-cecair bersifat isotermal untuk jangka masa tertentu, dan butiran kristal memanjang menjadi zarah halus, yang kemudian disejukkan dengan cepat untuk mendapatkan jongkong struktur bukan dendrit.

Kesan proses SIMA bergantung terutamanya pada dua tahap kerja panas dan peleburan semula suhu rendah, atau menambahkan tahap kerja sejuk di antara keduanya, prosesnya lebih mudah dikendalikan. Teknologi SIMA sesuai untuk pelbagai aloi dengan titik lebur tinggi dan rendah, dan mempunyai kelebihan unik dalam menyediakan aloi bukan dendrit dengan titik lebur yang lebih tinggi. Telah berjaya diterapkan pada keluli tahan karat, keluli alat, aloi tembaga, dan siri aloi aluminium, dan telah memperoleh aloi struktur bukan dendritik dengan ukuran butiran sekitar 20um. Ia menjadi kaedah yang kompetitif untuk menyediakan bahan mentah pembentuk separa pepejal. Walau bagaimanapun, kelemahan terbesarnya ialah ukuran kosong yang disediakan adalah kecil.

4. Kaedah baru dikembangkan dalam beberapa tahun kebelakangan

Dalam beberapa tahun kebelakangan ini, Universiti Tenggara dan Institut Penyelidikan Arety di Jepun telah menemui bahawa dengan mengawal suhu tuangan aloi, struktur dendritik primer dapat diubah menjadi struktur spherulitik. Ciri kaedah ini adalah bahawa tidak perlu menambahkan unsur paduan atau kacau. V. Dobatkin et al. mencadangkan kaedah menambahkan penapisan pada logam cair dan melakukan rawatan ultrasonik untuk mendapatkan jongkong separa pepejal, yang disebut rawatan ultrasonik.

Kaedah Pengacuan

Terdapat banyak kaedah membentuk aloi separa pepejal, terutamanya:

1. Rheoforming (Rheocast) mengaduk logam lebur dari cecair ke pepejal semasa proses penyejukan, dan secara hidraulik melancarkan atau mengeluarkan buburan logam separa pepejal yang diperoleh dengan pecahan pepejal tertentu.

Contohnya, R. Shibata et al. pernah menghantar buburan paduan separa pepejal yang disiapkan dengan kaedah pengadukan elektromagnetik terus ke ruang suntikan mesin pemutus mati untuk dibentuk. Sifat mekanikal tuangan aloi aluminium yang dihasilkan dengan kaedah ini lebih tinggi daripada tuangan penyemperitan, dan setara dengan sifat tuang thixotropik separa pepejal. Masalahnya adalah bahawa penyimpanan dan pengangkutan buburan logam separa pepejal sukar dilakukan, oleh itu tidak banyak aplikasi praktikal.

2. Thixocasting (Thixoforming, Thixocast)

Jongkong struktur bukan dendrit yang disiapkan dipanaskan semula ke zon dua fasa pepejal-cecair untuk mencapai kelikatan yang sesuai, dan kemudian die-casting atau penyemperitan terbentuk.

EOPCO, HPM Corp., Prince Machine, THT Presses di Amerika Syarikat, Buhler di Switzerland, IDRA USA, Italpresse of America di Itali, Produser USA di Kanada, Toshib a Machine Corp. Peralatan khas untuk pembentukan aloi aluminium padat. Kaedah ini mudah untuk mengautomasikan pemanasan dan penyampaian tempat kosong, jadi ini adalah kaedah proses utama pemutus separa pepejal hari ini.

3. Pengacuan Suntikan

Logam lebur disejukkan secara langsung ke suhu yang sesuai dan bukannya buburan separa pepejal selepas rawatan, dan disuntik ke dalam rongga untuk terbentuk dengan keadaan proses tertentu. Sebagai contoh, Pusat Pembangunan Thixoforming di Wisconsin, Amerika Syarikat, menggunakan kaedah ini untuk pemutus separa paduan magnesium. Profesor KK Wang dari Universiti Cornell di Amerika Syarikat dan yang lain telah membangunkan alat cetak suntikan aloi magnesium yang serupa. Bubur separa pepejal ditambahkan dari tiub bahan dan disuntik ke dalam rongga setelah penyejukan yang betul.

4. Pemutus berterusan suhu rendah

Pemutus berterusan suhu rendah yang disebut adalah kaedah pemutus di mana superheat logam lebur dikendalikan pada kira-kira 0 ° C dan penyejukan paksa dilakukan di bawah acuan, seperti yang ditunjukkan pada Gambar 4. Pengasingan pusat adalah masalah besar dalam pemutus berterusan, dan kerosakan mungkin berlaku semasa penggulungan rod dawai secara berterusan. Oleh itu, prosesnya sangat penting.

5. Jalur pemutus berterusan

Flemings menggunakan logam titik lebur rendah Sn-15% pb untuk menjalankan eksperimen pemutus jalur berterusan, dan menganalisis pemindahan haba, pemejalan dan ubah bentuk. Dipercayai bahawa ketebalan jalur berkaitan dengan tekanan gulungan, nisbah fasa pepejal, kelajuan ricih reologi dan kelajuan pemutus berterusan. Apabila tekanan khusus di bawah penyemperitan besar, pengasingan mikro dipromosikan. Untuk memastikan kualiti permukaan dan dalaman serta ketepatan dimensi, perlu dengan ketat mengawal parameter proses pembuatan logam separa pepejal seperti nisbah fasa pepejal, ukuran bentuk kristal primer, dan jumlah logam yang dilepaskan.

Untuk logam takat lebur tinggi seperti aloi Cu-Sn-P gangsa fosfor (Cu-8% Sn-0.1% P), suhu liquidus adalah 10300 ℃, yang sukar diproses. Ia mempunyai kesan yang jelas pada plat nipis yang diperbuat daripada aloi separa pepejal ini. Pada masa ini, adalah mungkin untuk menyediakan jongkong keluli tahan karat separa pepejal dan jongkong keluli alat berkelajuan tinggi dengan organisasi yang sangat baik.

Kelebihan teknikal

Kelebihan proses pemutus separa pepejal dapat diringkaskan dalam kelebihan proses dan kelebihan produk.

1. Kelebihan proses

- 1) Struktur butiran halus dapat diperoleh tanpa menambahkan penapisan butiran, menghilangkan kristal kolumnar dan dendrit kasar dalam pemutus tradisional.

- 2) Suhu pembentukan rendah (seperti aloi aluminium dapat diturunkan lebih dari 1200 ℃), yang dapat menjimatkan tenaga.

- 3) Hayat acuan dilanjutkan. Tekanan ricih dari buburan separa pepejal pada suhu pepejal yang lebih rendah adalah tiga urutan magnitud lebih kecil daripada buburan dendrit tradisional, sehingga pengisiannya stabil, beban terma kecil, dan kekuatan keletihan terma dikurangkan.

- 4) Mengurangkan pencemaran dan faktor yang tidak selamat. Singkirkan persekitaran logam cecair suhu tinggi semasa operasi.

- 5) Rintangan ubah bentuk kecil, dan pemprosesan homogen dapat direalisasikan dengan kekuatan kecil, dan pembentukan bahan yang sukar diproses adalah mudah.

- 6) Kecepatan pemejalan dipercepat, produktiviti ditingkatkan, dan kitaran proses dipendekkan.

- 7) Ia sesuai untuk reka bentuk dan pembuatan berbantukan komputer, yang meningkatkan tahap automasi pengeluaran.

2. Kelebihan produk

- 1) Bahagiannya berkualiti tinggi. Oleh kerana penyempurnaan butiran kristal, penyebaran struktur seragam, pengecutan badan yang berkurang, dan kecenderungan keretakan haba yang berkurang, kecenderungan pengecutan matriks dihapuskan, dan sifat mekaniknya bertambah baik.

- 2) Pengecutan pemejalan kecil, jadi badan yang dibentuk mempunyai ketepatan dimensi tinggi, elaun pemesinan kecil, dan bentuk hampir bersih.

- 3) Pelbagai bentuk membentuk aloi. Aloi bukan ferus termasuk aluminium, magnesium, zink, timah, tembaga, dan aloi berasaskan nikel; aloi berasaskan besi merangkumi keluli tahan karat dan keluli aloi rendah.

- 4) Pembuatan bahan komposit matriks logam. Menggunakan kelikatan tinggi logam separa pepejal untuk membuat aloi dengan perbezaan ketumpatan besar dan kelarutan pepejal kecil, ia juga dapat mencampurkan bahan yang berbeza dengan berkesan untuk membuat bahan komposit baru.

Harap simpan sumber dan alamat artikel ini untuk dicetak semula: Sejarah Dan Trend Proses Pemutus Logam Separa Pepejal

Minghe Syarikat Die Casting dikhaskan untuk pembuatan dan menyediakan Bahagian Casting yang berkualiti dan berprestasi tinggi (bahagian logam die casting merangkumi terutamanya Pemutus Die-Thin-Wall,Pemutus Die Hot Chamber,Pemutus Dewan Sejuk, Perkhidmatan Pusingan (Die Casting Service,Pemesinan Cnc,Membuat acuan, Rawatan Permukaan). Sebarang pemutus die aluminium adat, magnesium atau pemutus zamak / zink dan syarat pemutus lain dipersilakan untuk menghubungi kami.

Di bawah kawalan ISO9001 dan TS 16949, Semua proses dilakukan melalui ratusan mesin die casting canggih, mesin 5 paksi, dan kemudahan lain, mulai dari blaster hingga mesin basuh Ultra Sonic. Minghe tidak hanya memiliki peralatan canggih tetapi juga memiliki profesional pasukan jurutera, pengendali dan pemeriksa yang berpengalaman untuk menjadikan reka bentuk pelanggan menjadi kenyataan.

Pengilang kontrak die casting. Keupayaan merangkumi bahagian pemutus aluminium ruang sejuk dari 0.15 lbs. hingga 6 lbs., penyusunan perubahan cepat, dan pemesinan. Perkhidmatan bernilai tambah merangkumi penggilap, getaran, deburring, peledakan tembakan, lukisan, penyaduran, pelapisan, pemasangan, dan perkakas. Bahan yang dikerjakan merangkumi aloi seperti 360, 380, 383, dan 413.

Bantuan reka bentuk pemutus zink / perkhidmatan kejuruteraan serentak. Pengilang khas tuangan die zink ketepatan. Casting miniatur, coran die tekanan tinggi, tuangan acuan multi-slaid, coran acuan konvensional, die die unit dan die die bebas dan coran tertutup rongga boleh dihasilkan. Casting boleh dibuat dengan panjang dan lebar hingga 24 in. Dalam toleransi +/- 0.0005 in.

Pengilang die cast magnesium yang diperakui ISO 9001: 2015, Keupayaan merangkumi pemutus die magnesium bertekanan tinggi hingga 200 tan ruang panas & ruang sejuk 3000 tan, reka bentuk perkakas, penggilap, pengacuan, pemesinan, serbuk & lukisan cecair, QA penuh dengan keupayaan CMM , pemasangan, pembungkusan & penghantaran.

ITAF16949 diperakui. Perkhidmatan Casting Tambahan Termasuk pemutus pelaburan,pemutus pasir,Pemutus Graviti, Pemutus Buih yang Hilang,Pemutus Sentrifugal,Pemutus Vakum,Pemutus Acuan Kekal,. Keupayaan merangkumi EDI, bantuan kejuruteraan, pemodelan pepejal dan pemprosesan sekunder.

Industri Pemutus Bahagian Kes Kajian untuk: Kereta, Basikal, Pesawat, Alat muzik, Kapal air, Peranti optik, Sensor, Model, Peranti elektronik, Penutup, Jam, Mesin, Mesin, Perabot, Perhiasan, Jig, Telekomunikasi, Pencahayaan, Peranti perubatan, Perisian fotografi, Robot, Arca, Peralatan bunyi, Peralatan sukan, Perkakas, Mainan dan banyak lagi.

Apa yang boleh kami bantu anda lakukan seterusnya?

∇ Pergi ke Laman Utama Untuk Die Casting China

→Bahagian Pemutus-Ketahui apa yang telah kami lakukan.

→ Petua Berat Tentang Perkhidmatan Casting Die

By Pengilang Minghe Die Casting Kategori: Artikel Berguna |Material Tags: Pemutus Aluminium, Pemutus Zink, Pemutus Magnesium, Pemutus Titanium, Pemutus Keluli Tahan Karat, Pemutus Tembaga,Pemutus Gangsa,Menghantar Video,Sejarah Syarikat,Pemutus Die Aluminium | Komen Mati