Trend Perkembangan Casting Automobil Dan Teknologi Pembuatannya

Pemutus adalah salah satu kaedah pembentukan logam tertua. Kira-kira 15% hingga 20% alat ganti kenderaan adalah coran yang dihasilkan dengan kaedah pemutus yang berbeza. Coran ini adalah komponen utama sistem kuasa dan komponen struktur penting. Pada masa ini, teknologi pengeluaran coran kereta di negara maju di industri automobil Eropah dan Amerika maju, dengan kualiti produk yang baik, kecekapan pengeluaran yang tinggi dan pencemaran alam sekitar yang rendah. Casting bahan mentah dan tambahan telah diselaraskan dan diseragamkan, dan keseluruhan proses pengeluaran telah disusun secara automatik, automatik, dan cerdas. Negara-negara ini secara amnya menggunakan teknologi digital untuk meningkatkan tahap reka bentuk proses pemutus. Kadar penolakan casting adalah sekitar 2% hingga 5%, dan sistem perkhidmatan transnasional telah dibentuk dan sokongan teknikal rangkaian telah dilaksanakan. Sebaliknya, walaupun output coran kereta di negara saya relatif besar, kebanyakannya adalah coran hitam dengan nilai tambah dan kandungan teknikal yang relatif rendah, dan struktur yang agak sederhana, yang jauh dari tingkat asing. Artikel ini terutama membincangkan arah pengembangan coran mobil dan teknologi mobil dari keperluan pengembangan penjimatan tenaga kereta dan perlindungan lingkungan.

Reka bentuk corak kereta automatik

Dengan keperluan yang semakin meningkat untuk penjimatan tenaga dan perlindungan persekitaran kenderaan dan pengurangan kos pengeluaran, kami akan memanfaatkan sepenuhnya kelebihan pemutus untuk merealisasikan pemutus bahagian bersepadu melalui reka bentuk yang wajar dan pengoptimuman struktur dari beberapa bahagian yang dibentuk oleh stamping, kimpalan, penempaan dan pemutus. Membentuk dapat mengurangkan berat bahagian dengan berkesan dan mengurangkan proses pemprosesan yang tidak perlu, sehingga mencapai bahagian yang ringan dan berprestasi tinggi.

Bentuk utama perumahan gandar monolitik cor biasa adalah bahawa paip keluli yang lancar ditekan ke dua hujung perumahan gandar sebagai lengan separuh gandar dan dipasang dengan pin untuk membentuk perakitan perumahan gandar. Untuk meningkatkan kekuatan dan ketegaran perumahan gandar dan mempermudah prosesnya, FAW Group telah mengembangkan perumahan gandar bersepadu di mana lengan gandar (bahagian-bahagian di kedua-dua sisi perumahan gandar pada Gambar 1) dilemparkan secara langsung pada perumahan gandar. Pemprosesan sukar, pengurangan kos lebih banyak, struktur perumahan gandar cenderung sederhana, dan kekakuan perumahan gandar lebih baik, dapat dibuat menjadi bentuk yang kompleks dan ideal, ketebalan dinding dapat diubah, pengagihan tegasan ideal dapat diperolehi, dan kekuatannya serta ketegaran kedua-duanya besar, Bekerja dengan pasti. Oleh kerana penggabungan lengan gandar, ukuran pemutus meningkat dengan ketara. Panjang pemutus adalah 2 258 mm, dan berat sekepingnya melebihi 200 kg. Memandangkan ciri-ciri pemutus bersepadu ini, syarikat telah membentuk barisan pengeluaran khusus untuk memastikan pengeluaran.

Trend pengembangan penggabungan coran kenderaan lebih jelas dalam pengembangan coran aloi bukan ferus. Untuk memanfaatkan sepenuhnya ciri-ciri proses pemutus yang dapat mencapai penghasilan coretan struktur yang kompleks, reka bentuk terintegrasi coran tekanan tinggi seperti panel dalaman pintu, bingkai tempat duduk, bingkai panel instrumen, bingkai depan dan firewall harus muncul. Dimensinya jauh lebih besar daripada yang dihasilkan sekarang. Untuk pemutus, mesin pemutus mati dengan jumlah 4 000 hingga 5 000 tan atau lebih besar diperlukan untuk pengeluaran.

Ringan coran kenderaan

Pada premis untuk memastikan kekuatan dan keselamatan kereta, kurangkan berat jalan kereta sebanyak mungkin untuk mencapai berat ringan, dengan itu meningkatkan kekuatan kereta, mengurangkan penggunaan bahan bakar, dan mengurangkan pencemaran ekzos. Untuk setiap pengurangan berat kenderaan sebanyak 100 kg, penggunaan bahan bakar per 100 kilometer dapat dikurangi 0.3 hingga 0.6 L. Jika berat kenderaan dikurangkan sebanyak 10%, kecekapan bahan bakar dapat ditingkatkan sebanyak 6% hingga 8%. Dengan adanya keperluan untuk perlindungan alam sekitar dan penjimatan tenaga, kenderaan ringan telah menjadi tren pengembangan automobil dunia, dan ringan coran kereta juga telah menjadi salah satu arah pengembangan penting dari coran kereta.

Reka bentuk corak automobil ringan

Oleh kerana keperluan untuk keselamatan keseluruhan coran, reka bentuk ketebalan yang sama adalah salah satu kaedah reka bentuk utama untuk coran kenderaan. Walau bagaimanapun, kelemahan utama reka bentuk ketebalan sama adalah bahawa prestasi struktur tidak dapat digunakan sepenuhnya, dan berat pemutus meningkat. Gunakan analisis CAE, pengoptimuman topologi dan kaedah lain untuk mengoptimumkan reka bentuk bahagian, sehingga nilai tegangan bahagian-bahagian bahagiannya dekat, iaitu ketebalan dinding setiap bahagian tidak konsisten, dan bahagian dengan kecil daya ditipis atau tidak diperlukan untuk mengurangkan bahagian. berat. Memandangkan bahawa pembentukan tuang dapat mewujudkan pembentukan coretan struktur yang kompleks, pelbagai keratan rentas berbentuk tidak teratur dapat direalisasikan. Semasa merancang, gunakan CAE atau pengoptimuman topologi untuk melakukan analisis tekanan pada komponen. Menurut pembahagian daya, tentukan bentuk bahagian dan ketebalan bahan bahagian tertentu. Dengan menguatkan, menggali lubang dan menebal coran, berat bahagian dapat dikurangkan dengan banyak.

Tuangan automobil aloi ringan

Penggunaan bahan aloi ringan seperti aluminium dan magnesium kini merupakan langkah pengurangan berat badan utama yang diambil oleh pengeluar kenderaan di pelbagai negara. Ketumpatan aluminium hanya 1/3 daripada keluli, dan ia mempunyai ketahanan kakisan dan kemuluran yang sangat baik. Magnesium mempunyai ketumpatan yang lebih rendah, hanya 2/3 daripada aluminium, dan mempunyai kelancaran yang sangat baik dalam keadaan pemutus tekanan tinggi. Kekuatan khusus (nisbah kekuatan kepada jisim) aluminium dan magnesium cukup tinggi, yang memainkan peranan penting dalam mengurangkan berat badan sendiri dan meningkatkan kecekapan bahan bakar. Peningkatan daya saing industri automobil AS dalam dua tahun terakhir berkaitan erat dengan penggunaan corak struktur aluminium-magnesium dan coran bersepadu secara besar-besaran.

Siri 5 baru yang dilancarkan oleh syarikat BMW Jerman dilengkapi dengan blok enjin enam silinder sebaris magnesium-aluminium komposit generasi terbaru, beratnya dikurangkan sebanyak 10 kg berbanding dengan generasi sebelumnya, yang sangat meningkatkan prestasi dan bahan bakar ekonomi. Walau bagaimanapun, perlu diperhatikan bahawa harga bahan mentah untuk aloi ringan seperti aluminium dan magnesium jauh lebih tinggi daripada bahan keluli, yang membatasi penggunaannya yang lebih luas dalam industri automotif. Walau bagaimanapun, walaupun harga bahan mentah yang agak tinggi, penggunaan tuangan magnesium dan aluminium untuk basikal semakin meningkat dari tahun ke tahun. Di satu pihak, kemajuan teknologi telah menampung kenaikan kos. Sebaliknya, persaingan pasaran telah memaksa pembuat kenderaan untuk mengurangkan keuntungan dan menggunakan lebih banyak aloi ringan. Walau bagaimanapun, untuk meningkatkan jumlah aloi ringan dan mengurangkan harga pembelian jongkong magnesium dan aluminium, pengembangan teknologi pembentukan maju adalah salah satu kuncinya.

Prestasi tinggi bahan pemutus automotif

Meningkatkan prestasi bahan, supaya berat unit dapat menahan beban yang lebih tinggi, adalah salah satu kaedah untuk mengurangkan berat pemutus dengan berkesan. Casting struktur jenis pendakap merangkumi sebilangan besar coran kenderaan, jadi pengembangan corannya menjadi salah satu tumpuan perhatian. Melalui rawatan haba dan langkah-langkah lain, struktur mikro bahan diubah, dengan itu meningkatkan kekuatan, ketegaran atau ketangguhan bahagian, yang dapat mengurangkan berat bahagian dengan berkesan.

Besi ulet Austempered bukan sahaja mempunyai kekuatan yang lebih tinggi daripada bahan keluli cor biasa, tetapi juga mempunyai ketumpatan yang lebih rendah daripada besi. Ketumpatannya adalah 7.1 g / cm3, sementara ketumpatan besi tuang adalah 7.8 g / cm3, yang merupakan bahan yang sangat disyorkan dalam beberapa tahun kebelakangan ini. . Ini menggunakan besi mulur yang digerakkan dengan austempered, yang 10% lebih ringan daripada besi tuang dengan ukuran tuang yang sama. Dongfeng Motor Corporation telah melakukan pekerjaan pengesahan ringan pada jenis kenderaan komersial tertentu menggunakan besi mulur yang digerakkan dan bukan coran besi. Memandangkan ciri kekuatan tinggi bahagian besi mulur yang digerakkan, 14 bahagian suspensi direka semula dalam forum pakar. Secara amnya, penggantian bahan coran kenderaan sering menyertai reka bentuk bahagian yang ringan.

Dalam aloi aluminium dan aloi magnesium, bahan kekuatan tinggi dan kekuatan tinggi digunakan sebagai gantinya. Atas dasar pengurangan berat aloi ringan yang asli, bahan berprestasi tinggi digunakan untuk mengurangkan berat badan. General Motors Amerika Syarikat menggunakan aloi AE44 berprestasi tinggi sebaliknya Aloi aluminium asli menggunakan pemutus tekanan tinggi untuk menghasilkan sub-bingkai, seterusnya mengurangkan berat aloi aluminium sebanyak 6 kg.

Digitalisasi pembangunan pemutus automotif

Kombinasi komprehensif pengembangan pemutus automotif dan teknologi digital dapat meningkatkan tahap teknologi pemutus dengan ketara dan memendekkan reka bentuk produk dan kitaran pengeluaran percubaan. Pada masa ini, teknologi pembuatan digital telah digunakan secara meluas dalam pengembangan coran kenderaan. Pada peringkat reka bentuk struktur pemutus dan proses proses pemutus, perisian reka bentuk 3D seperti Pro / E, CATIA, dan UG telah digunakan secara meluas, dan beberapa syarikat pemutus maju telah menyedari reka bentuk tanpa kertas. Perisian seperti MAGMA, ProCAST dan Huazhu CAE telah digunakan secara meluas untuk mensimulasikan proses pemejalan, struktur mikro, pemisahan komposisi dan sifat material coran kenderaan. Ia juga dapat menganalisis medan halaju, medan kepekatan, medan suhu dan fasa dalam proses pemutus. Simulasi medan, medan tekanan, dan lain-lain, dapat memastikan bahawa rancangan proses dioptimumkan sebelum pengeluaran besar-besaran.

Untuk memenuhi kebutuhan pengembangan coran mobil yang cepat, berdasarkan desain dan pengembangan CAD / CAE, RP (teknologi prototaip cepat) telah digunakan secara meluas untuk percubaan cepat pembuatan coran kereta. Setelah memperoleh data CAD / CAE yang asli, kaedah lapisan demi lapisan diadopsi untuk mendapatkan prototaip pemutus atau prototaip cetakan yang diperlukan untuk membentuk pemutus dengan cara ikatan, sintering atau sintering. Yang pertama boleh dijadikan sampel lakonan yang dihasilkan secara percubaan dengan kaedah casting pelaburan, casting plaster dan kaedah lain, sedangkan yang terakhir dapat langsung digunakan sebagai acuan untuk pembuatan core pasir, dan coran dapat dituangkan melalui pemodelan pemasangan teras. Sebagai tambahan, kaedah laser sintering serbuk (SLS) dapat digunakan untuk secara langsung menyelesaikan produksi inti pasir dan cetakan pasir, untuk mendapatkan cetakan pasir yang diperlukan untuk percubaan pengeluaran coran. Untuk cetakan luar dengan struktur yang agak sederhana, alat mesin CNC juga dapat digunakan untuk memproses CAM dengan plastik yang dapat dimesin untuk mendapatkan kotak inti dan corak yang diperlukan untuk percubaan pengeluaran coran, atau secara langsung memproses blok pasir untuk mendapatkan cetakan pasir dari cetakan luar secara langsung.

Secara umum, teknologi digital telah menembusi semua aspek reka bentuk lakonan, pengembangan dan pengeluaran percubaan, dengan berkesan meningkatkan kepantasan dan kecekapan pengembangan lakonan. Masalah utama pada masa ini adalah bahawa teknologi digital reka bentuk, analisis, dan pembuatan pesat saling bergantung antara satu sama lain. Apabila proses pembangunan diubah dari satu tahap ke tahap lain, kerja penukaran data yang cukup membosankan juga diperlukan. Diharapkan di masa depan, platform antara muka data terpadu dapat dikembangkan untuk teknologi digital yang diterapkan dalam semua aspek pengembangan pemutus, dan piawaian penukaran data standard dapat dibentuk untuk mencapai penukaran data yang lancar antara perisian yang berlainan, sehingga dapat meningkatkan lagi kelajuan pengembangan tuangan.

Teknologi pengeluaran corak struktur kompleks berdinding nipis

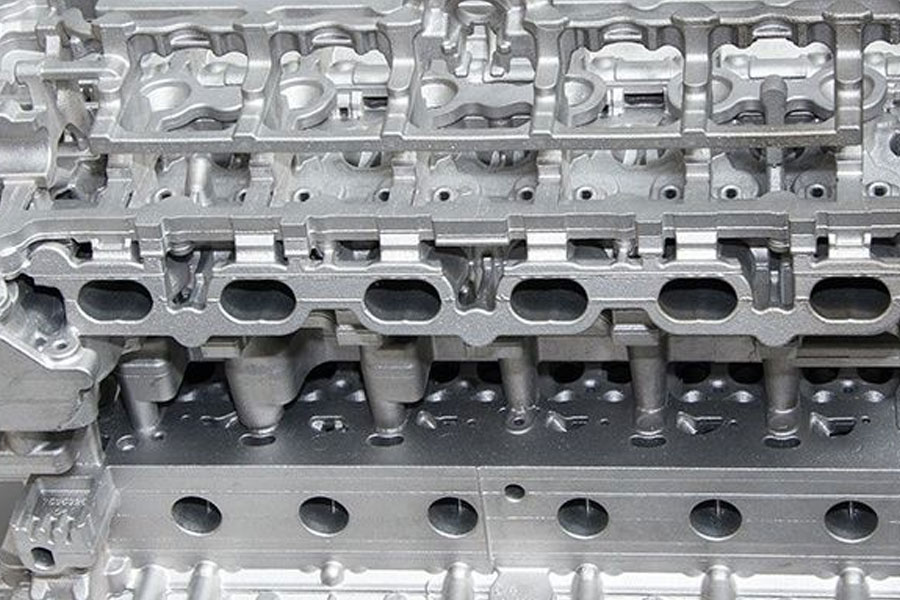

Dengan perkembangan industri automobil dan permintaan untuk penjimatan tenaga dan pengurangan pelepasan, alat ganti kenderaan menjadi lebih ringan dan ringan. Melalui reka bentuk berdinding nipis, pengurangan berat badan adalah arah pengembangan penting bagi blok enjin. Ambil FAW Casting Co., Ltd. untuk pengeluaran blok silinder besi tuang FAW-Volkswagen sebagai contoh. Blok silinder 06A yang dihasilkan awal mempunyai ketebalan dinding 4.5mm ± 1.5 mm, dan blok silinder EA111 mempunyai ketebalan dinding 4 mm ± 1 mm. Blok silinder EA888Evo2 yang dihasilkan secara besar-besaran ini mempunyai ketebalan dinding 4 mm ± 1 mm. 3.5 mm ± 0.8 mm, struktur produk blok silinder EA888Gen.3 generasi akan datang lebih kompleks, ketebalan dindingnya hanya 3mm ± 0.5 mm, ia kini merupakan blok silinder besi tuang kelabu paling nipis. Walaupun terdapat masalah dengan inti patah, teras terapung, dan turun naik ketebalan dinding yang besar dalam pengeluaran besar-besaran, dengan mengawal kualiti teras pasir dan membentuk pasir, proses penuangan mendatar yang banyak digunakan masih dapat memenuhi keperluan pengeluaran silinder EA888Evo2. Tetapi ia tidak dapat memenuhi keperluan pengeluaran blok silinder EA888Gen.3, jadi keseluruhan proses pemutus menegak pemasangan teras mesti diguna pakai.

Teknologi pembuatan bahagian struktur aloi aluminium-magnesium yang besar

Dengan keperluan yang semakin meningkat untuk penjimatan tenaga, perlindungan alam sekitar, dan pengurangan kos komponen, coran struktur berskala besar aloi-magnesium aloi telah menjadi trend pengembangan yang penting, dan teknologi pembuatannya juga menjadi fokus pembangunan semasa. Pada masa ini, teknologi pengeluaran utama untuk bahagian struktur aloi-magnesium aluminium berskala besar termasuk pemutus tekanan tinggi, pemutus pemerasan dan pemutus tekanan rendah. Oleh kerana kecekapan pengeluaran tinggi pemutus tekanan tinggi dan kualiti produk yang baik, ia telah menjadi proses pengeluaran utama pada masa ini. Perkembangan teknologi pembuatannya tertumpu pada kemudahan penggunaan gas semasa proses pemutus tekanan tinggi, dan pembentukan liang di dalam coran, yang tidak dapat memperbaiki masalah perlakuan panas.

Syarikat Jerman Fulai mengembangkan proses pemutus sedutan tekanan negatif vakum, keseluruhan proses pemutus mati dilakukan di bawah vakum tinggi (kurang dari 30 mbar). Logam lebur melewati acuan, ruang tekanan dan paip sedutan dalam keadaan vakum dan disedut dari relau oleh paip penghisap tanpa pengoksidaan, dan wap agen pelepas juga dikeluarkan oleh sistem vakum. Ciri-ciri utama proses pemutus sedutan tekanan vakum negatif yang disebutkan di atas adalah: apabila menuangkan kuantitatif dimulakan, keseluruhan sistem berada dalam keadaan vakum tinggi; dalam proses penuangan kuantitatif, gas di rongga dan logam lebur dapat dikeluarkan dengan berkesan; semasa proses penuangan Tidak ada pengoksidaan lebur logam; tidak ada kehilangan haba semasa proses penuangan, dan suhu penuangan yang lebih rendah dapat digunakan untuk menuangkan, dan pengisian aliran laminar yang tidak terganggu dapat dilakukan di bawah pemantauan masa nyata. Proses di atas telah berhasil diterapkan pada produksi besar-besaran coretan struktur kenderaan dari Forum Pakar Auto, menyediakan kaedah dan proses pembentukan lanjutan untuk penerapan tuangan aloi ringan berkualiti tinggi.

Syarikat Switzerland Buhler telah mengembangkan sistem vakum litar dua untuk pengeluaran coran struktur. Teknologi pengeluaran ini dipanggil teknologi pengeluaran struktur. Penggunaan teknologi pengeluaran struktur dapat meningkatkan kelajuan penyedotan vakum, dengan itu memperoleh keadaan pengeluaran yang stabil dan meningkatkan kualiti pemutus mati secara signifikan. Seperti yang ditunjukkan pada Gambar. 5, port pengekstrakan udara dari satu rangkaian dalam sistem vakum litar ganda disusun di ujung atas ruang tekanan, dan terutama digunakan untuk mengekstraksi udara di ruang tekanan. Ia bermula apabila pelocok suntikan bergerak ke depan untuk menutup port penuangan, dan ditutup apabila pelocok hendak menutup port penyedut. Pengaturan litar lain sama dengan proses vakum tradisional, dan digunakan terutamanya untuk mengekstraksi udara dari rongga. Pada masa ini, teknologi telah berjaya diterapkan untuk pembuatan menara penyerap kejutan bersepadu aloi aluminium, panel dalaman pintu dan rel kereta penumpang.

Teknologi membentuk pemutus tepat untuk pemutus

Yang biasa disebut sebagai pemutus ketepatan tuangan kenderaan terutamanya merujuk kepada teknologi pemutus busa dan pelaburan yang hilang. Dengan berkembangnya teknologi membentuk casting automobil, pembentukan ketepatan casting merujuk kepada jenis kaedah membentuk casting. Casting yang dihasilkan dengan kaedah membentuk jenis ini boleh digunakan secara langsung tanpa memotong atau kurang memotong. Dengan peningkatan keperluan untuk ketepatan dimensi coran, teknologi pemutus ketepatan telah berkembang pesat dalam beberapa tahun terakhir, dan serangkaian kaedah pemutus baru seperti pemutus pasir ketepatan, pemutus busa yang hilang, pemutus tekanan terkawal, dan pemutus tekanan telah muncul. Kaedah pemutus Cosworth adalah kaedah yang dikembangkan oleh United Kingdom yang menggunakan pemasangan teras pasir zirkonium dan pam elektromagnetik untuk mengawal penuangan. Telah berjaya digunakan dalam pengeluaran besar-besaran blok silinder aloi aluminium, dan banyak varian proses telah muncul, seperti penggunaan penekanan tekanan rendah dan bukan proses elektromagnetik seperti penuangan pam. Kaedah pemutus jenis ini dapat menghasilkan silinder aloi aluminium dengan ketebalan dinding dari 3.5 hingga 4.0 mm, yang merupakan proses perwakilan pemutus pasir ketepatan semasa.

Proses pemutus busa yang hilang telah diciptakan pada tahun 1965, dan coran automotif utama yang dihasilkan adalah blok silinder, kepala silinder, paip masuk dan ekzos dan produk lain, dan telah membentuk pengeluaran berskala besar. Sejak pengenalan teknologi pemutus busa yang hilang pada tahun 1990-an pada abad ke-20, negara saya telah mulai terbentuk dan telah dipromosikan oleh negeri ini sebagai teknologi tinggi dan baru yang paling banyak digunakan untuk mengubah industri pengecoran tradisional. Pada masa ini, terdapat tiga proses pemutus ketepatan pelaburan di negara saya: shell silikat natrium, shell komposit dan shell silika sol. Antaranya, kualiti permukaan pemutus yang digunakan dalam penghasilan silika sol shell untuk produk kenderaan boleh mencapai Ra 1.6 μm, dan ketepatan dimensi dapat mencapai CT4. Gred, ketebalan dinding minimum boleh menjadi 0.5 ~ 1.5 mm. Dongfeng Motor Precision Casting Co., Ltd. mengadopsi proses pembuatan shell komposit silika sol + air untuk menghasilkan corak gabungan struktur yang kompleks, yang dapat mengurangkan kos pengeluaran dengan ketara. Trend pengembangan proses pembuatan teknologi casting pelaburan adalah bahawa coran semakin dekat dan semakin hampir dengan produk akhir, dan kerumitan dan kualiti produk semakin tinggi dan lebih tinggi. Penerapan CAD, CAM dan CAE telah menjadi teknologi utama pengembangan produk, dan kerjasama profesional mulai muncul.

Pemutus vakum, pemutus mati berisi oksigen, pemutus mati reologi atau thixotropic separa pepejal dan kaedah proses lain yang dikembangkan berdasarkan proses pemutus tekanan tinggi dirancang untuk menghilangkan kecacatan pemutus, meningkatkan kualiti dalaman, dan memperluas rangkaian aplikasi pemutus mati . Semasa proses pemerasan, lelehan diisi dan dipadatkan di bawah tekanan, yang mempunyai kelebihan kelancaran, tidak ada percikan logam, kehilangan oksidasi cecair logam yang kurang, penjimatan tenaga, operasi yang selamat dan pengurangan lubang pemutus dan kecacatan lain. Ia digunakan dalam subframe aloi aluminium, dan lain-lain. Pengembangan dan penggunaan coran aloi aluminium berprestasi tinggi telah digunakan secara meluas.

Pertumbuhan output automatik secara berterusan memerlukan perkembangan pengeluaran lakonan ke arah kualiti tinggi, prestasi yang sangat baik, dekat bentuk bersih, pelbagai jenis, penggunaan rendah dan kos rendah. Kerana kira-kira 15% hingga 20% bahagian kenderaan lengkap adalah coran. Ini memerlukan industri pemeran untuk terus menerus menerapkan pelbagai teknologi baru dan bahan baru untuk meningkatkan tahap pemeran secara keseluruhan. Teknologi pemutus cetakan ketepatan yang tepat dapat memenuhi syarat-syarat yang disebutkan di atas coran kenderaan, dan aplikasinya juga akan merangkumi proses pengeluaran coran yang berbeza dari coran kereta.

Kesimpulan

Untuk menyesuaikan diri dengan persyaratan peraturan perlindungan lingkungan yang semakin ketat, mobil berkembang ke arah yang lebih ringan. Untuk setiap penurunan 10% berat kendaraan, penggunaan bahan bakar dapat dikurangi sebesar 5.5%, ekonomi bahan bakar dapat ditingkatkan sebesar 3% hingga 5%, dan pelepasan dapat dikurangi sekitar 10%. Penerapan tuangan aloi-magnesium dan aloi bukan ferus yang lain, pengembangan tuangan bersepadu struktur kompleks berskala besar, dan penerapan teknologi pembentukan ketepatan pemutus yang meluas adalah cara utama untuk mencapai coran automotif ringan. Oleh itu, diperlukan untuk mewujudkan penelitian dan pengembangan dan produksi tuangan kenderaan dengan menggunakan bahan pemutus berkinerja tinggi dan penggunaan peralatan automasi yang luas berdasarkan penggunaan teknologi digital yang meluas untuk memenuhi keperluan industri automobil moden.

Harap simpan sumber dan alamat artikel ini untuk dicetak semula: Trend Perkembangan Casting Automobil Dan Teknologi Pembuatannya

Minghe Syarikat Die Casting dikhaskan untuk pembuatan dan menyediakan Bahagian Casting yang berkualiti dan berprestasi tinggi (bahagian logam die casting merangkumi terutamanya Pemutus Die-Thin-Wall,Pemutus Die Hot Chamber,Pemutus Dewan Sejuk, Perkhidmatan Pusingan (Die Casting Service,Pemesinan Cnc,Membuat acuan, Rawatan Permukaan). Sebarang pemutus die aluminium adat, magnesium atau pemutus zamak / zink dan syarat pemutus lain dipersilakan untuk menghubungi kami.

Di bawah kawalan ISO9001 dan TS 16949, Semua proses dilakukan melalui ratusan mesin die casting canggih, mesin 5 paksi, dan kemudahan lain, mulai dari blaster hingga mesin basuh Ultra Sonic. Minghe tidak hanya memiliki peralatan canggih tetapi juga memiliki profesional pasukan jurutera, pengendali dan pemeriksa yang berpengalaman untuk menjadikan reka bentuk pelanggan menjadi kenyataan.

Pengilang kontrak die casting. Keupayaan merangkumi bahagian pemutus aluminium ruang sejuk dari 0.15 lbs. hingga 6 lbs., penyusunan perubahan cepat, dan pemesinan. Perkhidmatan bernilai tambah merangkumi penggilap, getaran, deburring, peledakan tembakan, lukisan, penyaduran, pelapisan, pemasangan, dan perkakas. Bahan yang dikerjakan merangkumi aloi seperti 360, 380, 383, dan 413.

Bantuan reka bentuk pemutus zink / perkhidmatan kejuruteraan serentak. Pengilang khas tuangan die zink ketepatan. Casting miniatur, coran die tekanan tinggi, tuangan acuan multi-slaid, coran acuan konvensional, die die unit dan die die bebas dan coran tertutup rongga boleh dihasilkan. Casting boleh dibuat dengan panjang dan lebar hingga 24 in. Dalam toleransi +/- 0.0005 in.

Pengilang die cast magnesium yang diperakui ISO 9001: 2015, Keupayaan merangkumi pemutus die magnesium bertekanan tinggi hingga 200 tan ruang panas & ruang sejuk 3000 tan, reka bentuk perkakas, penggilap, pengacuan, pemesinan, serbuk & lukisan cecair, QA penuh dengan keupayaan CMM , pemasangan, pembungkusan & penghantaran.

ITAF16949 diperakui. Perkhidmatan Casting Tambahan Termasuk pemutus pelaburan,pemutus pasir,Pemutus Graviti, Pemutus Buih yang Hilang,Pemutus Sentrifugal,Pemutus Vakum,Pemutus Acuan Kekal,. Keupayaan merangkumi EDI, bantuan kejuruteraan, pemodelan pepejal dan pemprosesan sekunder.

Industri Pemutus Bahagian Kes Kajian untuk: Kereta, Basikal, Pesawat, Alat muzik, Kapal air, Peranti optik, Sensor, Model, Peranti elektronik, Penutup, Jam, Mesin, Mesin, Perabot, Perhiasan, Jig, Telekomunikasi, Pencahayaan, Peranti perubatan, Perisian fotografi, Robot, Arca, Peralatan bunyi, Peralatan sukan, Perkakas, Mainan dan banyak lagi.

Apa yang boleh kami bantu anda lakukan seterusnya?

∇ Pergi ke Laman Utama Untuk Die Casting China

→Bahagian Pemutus-Ketahui apa yang telah kami lakukan.

→ Petua Berat Tentang Perkhidmatan Casting Die

By Pengilang Minghe Die Casting Kategori: Artikel Berguna |Material Tags: Pemutus Aluminium, Pemutus Zink, Pemutus Magnesium, Pemutus Titanium, Pemutus Keluli Tahan Karat, Pemutus Tembaga,Pemutus Gangsa,Menghantar Video,Sejarah Syarikat,Pemutus Die Aluminium | Komen Mati