Analisis Teknologi Utama Pemutus Paduan Aluminium

Gambaran Keseluruhan Coretan Shell Aloi Aluminium

Tuang shell aluminium biasanya digunakan dalam industri automobil moden. Oleh kerana bentuknya yang tidak teratur, sukar bagi beberapa struktur untuk memenuhi standard kualiti melalui pemprosesan mekanikal. Oleh itu, sebilangan coran aluminium hanya digunakan untuk struktur permukaan cengkerang kenderaan kasar. Dari perspektif keselamatan penggunaan kenderaan, industri ini mempunyai syarat kualiti yang sangat ketat untuk coran aluminium. Semua coran mempunyai standard yang ketat untuk kekuatan bahan. Dalam syarat-syarat untuk corong shell, permukaan, standard Double untuk kualiti dalaman. Untuk memastikan kualiti produk, beberapa pengeluar telah menggunakan teknologi pengesanan cacat optik untuk mengawal keseluruhan proses pengeluaran.

| Tingkah Laku Mekanikal | Gred |

| Kekuatan tegangan Mpa (min) | 240 |

| Kekuatan hasil Mpa (min) | 140 |

| Pemanjangan% (min) | <1 |

| Kekerasan Brinell HB (min) | 80 |

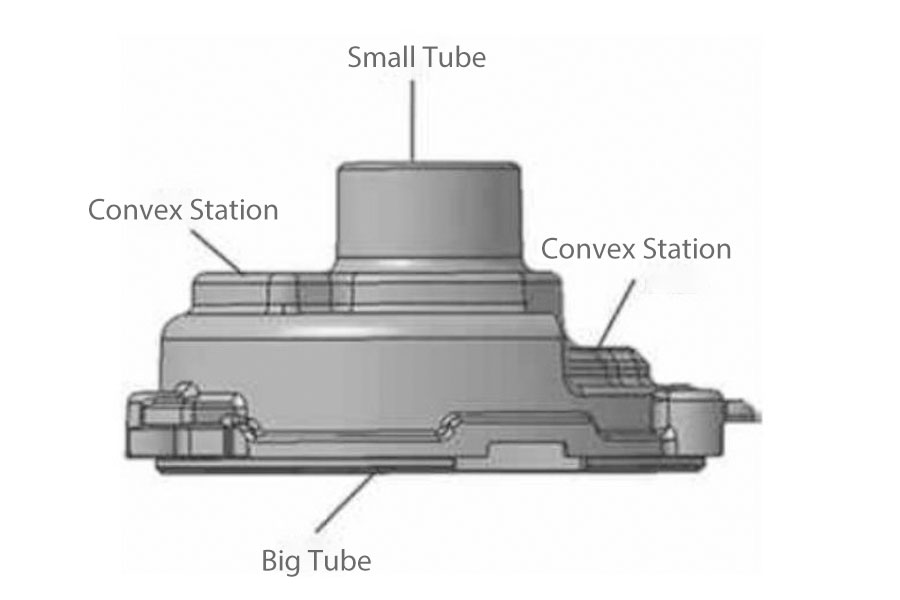

Penutup shell aloi aluminium yang diperkenalkan dalam artikel ini mempunyai struktur yang agak sederhana dan hanya dua bahagian yang perlu dimesin. Namun, kerana bentuk cengkerang yang tidak teratur, ketinggian kedua bos berbeza. Antaranya, diameter luar maksimum, tinggi, Bahagian ketebalan dinding utama masing-masing ialah 105mm, 40mm dan 3.5mm. Bahagian yang perlu dimesin adalah permukaan diameter luar cengkerang besar dan kecil. Toleransi pemesinan mesti dikawal dalam jarak +/- 0.1mm. Oleh kerana bahagian ini tidak perlu memproses rongga dalam, kesukaran die casting agak kecil.

Untuk memastikan prestasi pemutus dapat memenuhi syarat menahan daya hancur statik di atas 20kN, proses pengeluaran perlu dikendalikan sesuai dengan GB6414-86 CT6 untuk memastikan bahawa pemutus bebas dari kekotoran dan retakan semasa proses die-casting, dan pengelasan tidak dibenarkan. Baiki produk dengan membaiki atau mencelupkan.

Analisis Proses Produk

2.1 Proses pengeluaran

Proses pengeluaran bahagian adalah: bahan masuk → lebur / die casting → pemangkasan / pembersihan → pemesinan → pembersihan → pemasangan.

2.2 Analisis kecacatan

Walaupun pengecoran shell aloi aluminium yang diperkenalkan dalam artikel ini mempunyai struktur yang sederhana, kecacatan pengeluaran berikut sering terjadi semasa proses pengeluaran:

- (1) Variasi: Perbezaan suhu antara logam dan acuan, kelajuan pengisian semasa peleburan, dan ukuran jumlah semburan semasa proses pengambilan peening tidak dikendalikan dengan baik, yang dengan mudah menyebabkan warna pemutus menjadi gelap dan hitam.

- (2) Kecacatan porositi: Masalah jenis ini hampir tidak dapat dielakkan sepenuhnya dalam proses pengeluaran coran aloi aluminium. Keperluan kawalan untuk masalah keliangan pemutus adalah memastikan kekuatan keseluruhan cengkerang, dan perlu memastikan bahawa kawasan kritikal tidak menghasilkan keliangan yang melebihi standard ASTME505 tahap 2. Julat diameter liang pori yang boleh diterima adalah ≤∉1.6mm, kadar pori harus dikendalikan dalam lingkungan 6.2%, dan diameter liang pada permukaan mesin tidak boleh lebih besar daripada 2.0mm.

Dari segi kawalan kualiti pengeluaran, pemeriksaan visual bertanggungjawab terutamanya untuk pemeriksaan kecacatan penampilan coran, dan pemeriksaan sinar-X bertanggungjawab untuk kawalan kualiti dalaman coran. Namun, dalam pengeluaran besar-besaran, dari perspektif mempercepat kelajuan pengeluaran dan mengawal kos pengeluaran, kedua kaedah ini mempunyai kekurangan tertentu. Oleh itu, proses die-cast aloi aluminium dianalisis dan dirujuk dengan CAE dan teknologi tambahan lain untuk meningkatkan kualiti coran yang wujud. Pengendalian masalah dikendalikan dalam tahap kasar.

2.3 Parameter proses dan pemilihan peralatan

Mengikut ciri struktur dan keperluan pengeluaran pemutus, tekanan pemutus ditetapkan pada 350T. Mengikut pengalaman pengeluaran produk serupa pada masa lalu, seperti kombinasi acuan yang tidak masuk akal dan pemilihan parameter proses yang tidak betul, masalah kelajuan pengisian logam cecair yang berlebihan akan berlaku semasa proses die casting. , Mengakibatkan penyumbatan pembuangan gas di rongga, dan akhirnya membentuk kecacatan kualiti seperti liang pori atau kotoran oksida yang berlebihan pada produk siap, yang mempengaruhi kadar lorong pemutus.

Mengikut keperluan reka bentuk pemutus, ketebalan lapisan permukaan padat peleburan shell berdinding nipis hanya 0.8mm. Sekiranya diproses dengan betul, struktur pusat akan longgar, yang akan menyebabkan penurunan prestasi cengkerang dan rintangan tekanan. Oleh itu, semasa merancang acuan, pin penentu digunakan untuk menyelaraskan kedudukan, dan jumlah pemprosesan dikendalikan dalam jarak 0.5mm. Ini menjimatkan masa pemesinan dan lebih kondusif untuk peningkatan kualiti pemutus yang wujud.

2.3.1 Pemilihan program acuan

Mengikut keperluan reka bentuk pelekapan shell aloi aluminium, reka bentuk maya dilakukan menggunakan perisian AnyCast-ing, dan tiga skema reka bentuk masuk yang berbeza telah diperoleh. Melalui perbandingan, saluran aliran dengan pengisian aliran yang lebih lancar akhirnya dapat ditentukan. Rancangan reka bentuk C adalah untuk menghasilkan cetakan, dan didapati dalam pengeluaran sebenar bahawa rancangan ini mempunyai kesan yang lebih baik untuk memperbaiki kecacatan dalaman coran cangkang dan meningkatkan hasil cengkerang.

2.3.2 Menetapkan suhu lebur

Digabungkan dengan berat struktur cangkerang tuang, mesin die-casting ruang tekan 350T digunakan untuk die-casting coran, dan suhu ditetapkan dalam julat 640 ℃ +/- 20 ℃. Untuk memastikan tekanan proses pengisian cecair logam stabil, cuba elakkan aliran Turbulen, percikan dan masalah lain yang disebabkan oleh pengikatan terak pengoksidaan sekunder atau hakisan teras, kadar kenaikan tekanan ditetapkan ke 1.3kPa / s.

2.3.3 Pemurnian cecair aloi

Untuk meningkatkan kualiti corak shell aloi aluminium dan mengurangkan kesan pori-pori, lubang lubang, dan kemasukan terak pada kadar kelayakan produk, langkah pemurnian sekunder digunakan dalam proses pengecoran, iaitu, aloi disempurnakan sekali sebelum dan setelah relau dibebaskan. Pada masa yang sama, skrin penapis serat digunakan pada muncung riser, skrin penapis seramik digunakan di pintu mendatar, dan skrin penapis serat dua lapisan diletakkan di hujung gerbang mendatar dan bukaan celah untuk melakukan penapisan tiga kali untuk mengawal kejadian kecacatan terak produk. kadar.

Keadaan dan Kesan Pengeluaran Sebenar

Menurut skema dan proses di atas, 6 sampel cangkang dipilih secara rawak untuk diperiksa dalam produksi sebenarnya, dan didapati skema C mempunyai pengaruh yang lebih baik untuk memperbaiki kecacatan dalaman coran cangkang dan meningkatkan hasil cangkerang. Melalui pemeriksaan sinar-X, didapati bahawa kadar lulus kawalan dalaman mencapai 100%; dan kemudian ujian putaran ketepatan mendapati bahawa indeks keliangan permukaan mesin mencapai tahap 505 ASTM E2; melalui ujian penghancuran yang merosakkan, didapati bahawa semua sampel dapat mencapai tekanan yang melebihi 25kN. Dapat dilihat bahawa reka bentuk dan pemilihan proses peleburan shell aloi aluminium yang diperkenalkan dalam artikel ini agak wajar, dan kesan tertentu telah dicapai dalam mengawal kualiti produk.

Kesimpulan

Dengan peningkatan berterusan sains dan teknologi dan proses yang berkaitan, proses die-casting bahagian aloi aluminium terus diperbaiki. Aliran proses berkaitan tradisional panjang, yang tidak kondusif untuk kawalan kualiti dalam proses pemutus. Untuk memastikan peningkatan kualiti pengeluaran, perlu memulai pengurusan kualiti dari tahap material. Proses pengeluaran dan teknologi utama coran shell aloi aluminium di atas telah mencapai standard yang munasabah dan layak melalui reka bentuk saintifik dan pemilihan program, yang membuktikan bahawa teknologi dan proses yang relevan dapat memenuhi syarat kualiti produksi massal untuk produk casting yang berkaitan, dan juga mengesahkan aloi aluminium Peranan teknologi die-casting bahagian utama dalam meningkatkan kualiti keseluruhan produk berkaitan.

Harap simpan sumber dan alamat artikel ini untuk dicetak semula:Analisis Teknologi Utama Pemutus Paduan Aluminium

Minghe Syarikat Die Casting dikhaskan untuk pembuatan dan menyediakan Bahagian Casting yang berkualiti dan berprestasi tinggi (bahagian logam die casting merangkumi terutamanya Pemutus Die-Thin-Wall,Pemutus Die Hot Chamber,Pemutus Dewan Sejuk, Perkhidmatan Pusingan (Die Casting Service,Pemesinan Cnc,Membuat acuan, Rawatan Permukaan). Sebarang pemutus die aluminium adat, magnesium atau pemutus zamak / zink dan syarat pemutus lain dipersilakan untuk menghubungi kami.

Di bawah kawalan ISO9001 dan TS 16949, Semua proses dilakukan melalui ratusan mesin die casting canggih, mesin 5 paksi, dan kemudahan lain, mulai dari blaster hingga mesin basuh Ultra Sonic. Minghe tidak hanya memiliki peralatan canggih tetapi juga memiliki profesional pasukan jurutera, pengendali dan pemeriksa yang berpengalaman untuk menjadikan reka bentuk pelanggan menjadi kenyataan.

Pengilang kontrak die casting. Keupayaan merangkumi bahagian pemutus aluminium ruang sejuk dari 0.15 lbs. hingga 6 lbs., penyusunan perubahan cepat, dan pemesinan. Perkhidmatan bernilai tambah merangkumi penggilap, getaran, deburring, peledakan tembakan, lukisan, penyaduran, pelapisan, pemasangan, dan perkakas. Bahan yang dikerjakan merangkumi aloi seperti 360, 380, 383, dan 413.

Bantuan reka bentuk pemutus zink / perkhidmatan kejuruteraan serentak. Pengilang khas tuangan die zink ketepatan. Casting miniatur, coran die tekanan tinggi, tuangan acuan multi-slaid, coran acuan konvensional, die die unit dan die die bebas dan coran tertutup rongga boleh dihasilkan. Casting boleh dibuat dengan panjang dan lebar hingga 24 in. Dalam toleransi +/- 0.0005 in.

Pengilang die cast magnesium yang diperakui ISO 9001: 2015, Keupayaan merangkumi pemutus die magnesium bertekanan tinggi hingga 200 tan ruang panas & ruang sejuk 3000 tan, reka bentuk perkakas, penggilap, pengacuan, pemesinan, serbuk & lukisan cecair, QA penuh dengan keupayaan CMM , pemasangan, pembungkusan & penghantaran.

ITAF16949 diperakui. Perkhidmatan Casting Tambahan Termasuk pemutus pelaburan,pemutus pasir,Pemutus Graviti, Pemutus Buih yang Hilang,Pemutus Sentrifugal,Pemutus Vakum,Pemutus Acuan Kekal,. Keupayaan merangkumi EDI, bantuan kejuruteraan, pemodelan pepejal dan pemprosesan sekunder.

Industri Pemutus Bahagian Kes Kajian untuk: Kereta, Basikal, Pesawat, Alat muzik, Kapal air, Peranti optik, Sensor, Model, Peranti elektronik, Penutup, Jam, Mesin, Mesin, Perabot, Perhiasan, Jig, Telekomunikasi, Pencahayaan, Peranti perubatan, Perisian fotografi, Robot, Arca, Peralatan bunyi, Peralatan sukan, Perkakas, Mainan dan banyak lagi.

Apa yang boleh kami bantu anda lakukan seterusnya?

∇ Pergi ke Laman Utama Untuk Die Casting China

→Bahagian Pemutus-Ketahui apa yang telah kami lakukan.

→ Petua Berat Tentang Perkhidmatan Casting Die

By Pengilang Minghe Die Casting Kategori: Artikel Berguna |Material Tags: Pemutus Aluminium, Pemutus Zink, Pemutus Magnesium, Pemutus Titanium, Pemutus Keluli Tahan Karat, Pemutus Tembaga,Pemutus Gangsa,Menghantar Video,Sejarah Syarikat,Pemutus Die Aluminium | Komen Mati