Titik Utama Pemutus Die Perumahan Minyak Aloi Aluminium Multifungsi Jenis Baru

Dengan tujuan tren pengembangan mesin automobil ke arah berat dan integrasi yang lebih ringan, poin-poin utama dari jenis panci minyak tuang baru dijelaskan dengan tegas. Titik teknologi reka bentuk die-casting dibahagikan kepada tiga bahagian, menggunakan kaedah penuangan yang berbeza dan teknologi baru untuk merancang produk; dari titik kawalan proses die-casting, setiap faktor yang mempengaruhi kualiti produk dalam proses pengeluaran dipantau untuk mengurangkan kadar kecacatan produk. Melalui dua aspek kawalan ini, kadar kelayakan produk melebihi 97%, dan pengeluaran besar-besaran stabil.

Dengan perkembangan pesat industri automobil, keperluan yang lebih tinggi dikemukakan pada bahan, reka bentuk dan pembuatan alat ganti, dan integrasi tinggi, prestasi tinggi, dan biaya rendah telah menjadi tren pengembangan. Kedua-dua panci minyak dan blok silinder bawah adalah bahagian penting dalam enjin kenderaan. Dengan mengintegrasikan poros keseimbangan blok silinder bawah dan fungsi pengumpulan dan penapisan kuali minyak pada bahagian yang sama, berat dan isipadu enjin dikurangkan dengan berkesan. Walau bagaimanapun, kerana struktur yang kompleks dan perubahan ketebalan dinding yang besar, ia perlu dibahagikan kepada produk yang berbeza dan diproses secara berasingan dan kemudian digabungkan dan diproses, mengakibatkan kesukaran dalam pembuatan produk.

Kuali minyak terpadu mesin yang dikaji dalam subjek ini mengandungi tiga coran: badan kuali minyak, penutup galas keseimbangan dan penutup galas keseimbangan tunggal. Dengan menggunakan bahan aloi yang diubah suai A380, rata-rata ketebalan dinding tuangan adalah 3 mm, ketebalan minimum dinding adalah 2.5 mm, dan jisim selimut adalah 10.74 kg. Rongga dalaman mesti bebas dari kebocoran di bawah 300 kPa, dan saluran minyak tidak bocor pada 600 kPa dan suhu melebihi 60 ℃. Kebocoran, digunakan dalam enjin 1.5T, dengan output tahunan 400,000 keping, yang merupakan tuang minyak yang kompleks.

Titik teknikal reka bentuk pemutus

1.1 Reka bentuk pelari

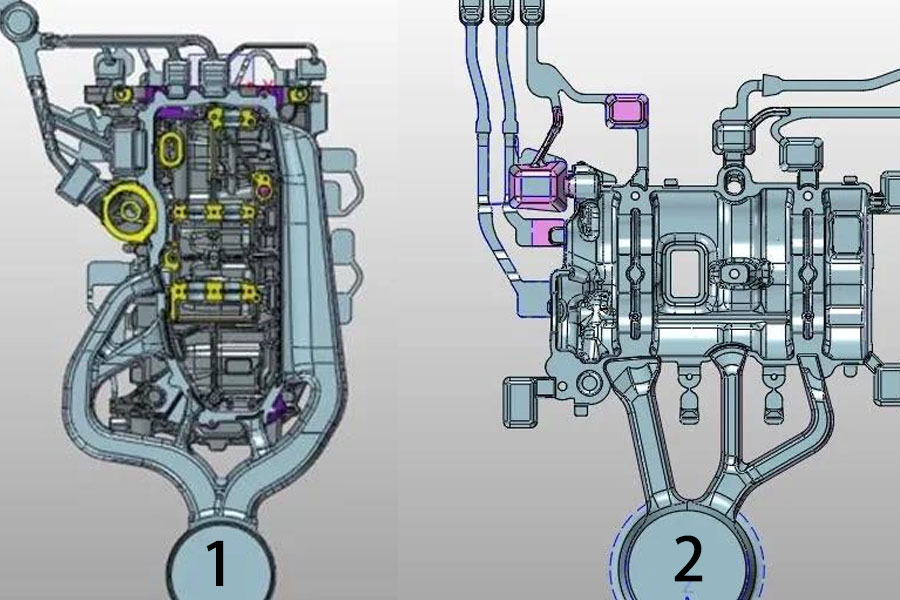

Casting 1 mengadopsi rekaan tuang tiga sisi, tetapi memfokuskan pada keseluruhan menuangkan pada satu sisi, seperti yang ditunjukkan pada Gambar 1. Oleh kerana produk ini panjang (panjang atas dan bawah mencapai 437.2 mm), reka bentuk tuang tiga sisi dapat mengurangkan dengan berkesan masalah proses yang panjang, untuk mengisi produk di kawasan yang berbeza. Walau bagaimanapun, memandangkan keseluruhan ketebalan dinding produk lebih tebal dan terdapat banyak sisipan yang dinaikkan pada kedudukan penuangan, untuk mengelakkan kelembapan aluminium cair terhalang, pengisian pada satu sisi diperkuat, dan penampang kawasan secara beransur-ansur disempit secara keseluruhan untuk mempercepat aliran aluminium lebur. Reka bentuk sarung.

Casting 2 adalah penutup galas keseimbangan, dengan bentuk yang agak sederhana, hanya alur minyak poros imbangan dua tengah yang tebal. Berdasarkan corak aliran sederhana aluminium lebur, untuk menjimatkan kos dan meningkatkan kadar output efektif aluminium lebur, skema penuangan satu sisi diadopsi, dan gerbang diletakkan di kawasan ketebalan dinding untuk memberi makan, sebagai ditunjukkan dalam Rajah 2.

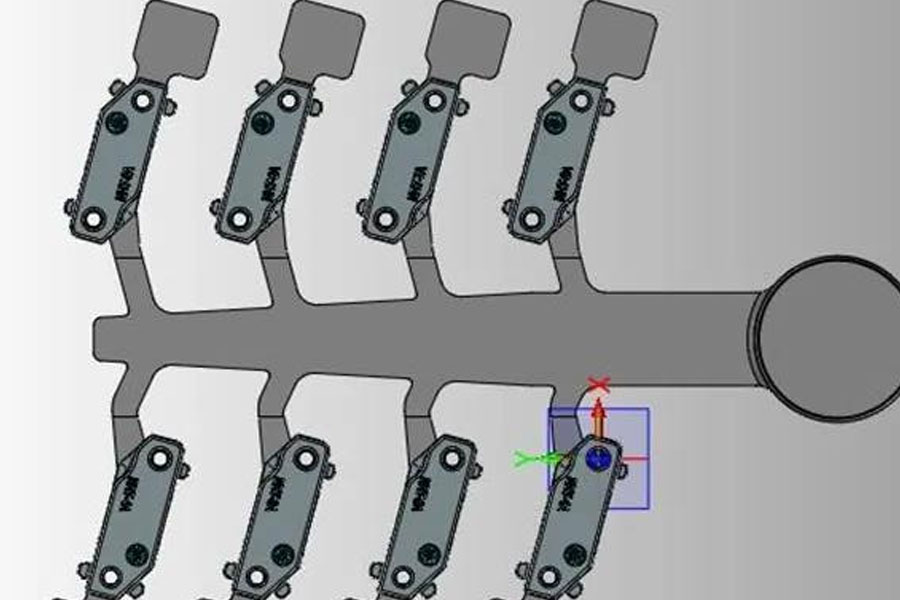

Casting 3 adalah penutup jubin poros keseimbangan tunggal dengan bahagian yang lebih kecil (ukuran 63 mm) × 15 mm × Reka bentuk satu rongga dan lapan acuan diadopsi untuk mengisi dan menuang, seperti yang ditunjukkan pada Gambar 3.

1.2 Kaedah ekzos

Untuk pemutus kompleks 1, vakum tinggi digunakan untuk ekzos. Casting 2, menggunakan blok ekzos jenis "papan basuh" biasa. Casting 3 secara langsung menggunakan beg slag dan saluran ekzos teras acuan di bahagian belakang beg slag. Perkara utama teknologi ekzos pemutus 1 ditekankan di sini.

Oleh kerana saluran minyak bertekanan tinggi dan penapis minyak tuang tertumpu di ekor air, kesan ekzos ekor air adalah faktor utama yang menentukan kualiti dalaman lokasi ini. Casting 1 menggunakan ekzos vakum tinggi untuk mengurangkan tekanan udara di zon tekanan negatif ekor air tuang. Pertama sekali, isipadu tangki vakum mesti dipilih ≥ 800 L (800 L di sini lebih daripada 10 kali jumlah acuan yang mengandungi rongga dan palung) untuk membentuk saluran tekanan negatif dengan cepat. Kedua, saluran paip yang menghubungkan acuan dan mesin vakum mesti ditutup dan kedap udara, dan tahap vakum saluran paip harus disimpan dalam lingkungan 2 000 Pa. Ketiga, acuan ditutup dengan pita kedap, dan semua pin bidal dan inti dilapisi dengan sealant. Selepas acuan ditutup, vakum rongga mesti dijaga dalam lingkungan 4 000 Pa. Akhirnya, pilih pengeluaran terbaik dari pukulan tertutup, atau gunakan versi pukulan yang diperpanjang untuk meningkatkan kawasan kedap pukulan, dan mengurangkan dengan berkesan kebocoran udara ke dalam rongga.

1.3 Suhu acuan

Oleh kerana ciri-ciri vakum tinggi, aluminium lebur tidak diisi sepenuhnya sesuai dengan keadaan bendalir teoritis (lihat Gambar 4), dan aluminium cair mudah padat dengan cepat di tempat-tempat tertentu apabila disedut ke dalamnya, menyebabkan kecacatan die casting seperti seperti liang pemutus, lubang pengecutan, dan retakan. Produk pemutus 1 ini mula mengosongkan apabila pukulan bergerak ke posisi 410 mm (kepenuhan cairan aluminium mencapai keperluan 70%), dan menutup vakum pada kedudukan 540 mm. Masa), pukulan vakum adalah 130 mm, dan waktunya adalah 0.874 s. Dalam jangka waktu yang begitu singkat, mesti dipastikan bahawa cecair aluminium yang dilukis tidak akan padat pada kedudukan penting di ekor air terlebih dahulu. Oleh itu, suhu acuan pada kedudukan ini dikawal masing-masing pada 220 ℃ dan 180 by dengan menggunakan mesin suhu minyak. Peningkatan suhu acuan dan peningkatan kecairan aluminium lebur adalah kunci untuk memastikan kualiti dalaman kedua lokasi penting ini.

Coran 2 dan 3 strukturnya agak sederhana, jarak pengisian yang pendek, dan senang dibentuk. Mereka tidak memerlukan suhu acuan yang tinggi, selagi suhu permukaan acuan tinggi dan produk tidak berubah menjadi hitam.

1.4 Pilihan penyejukan acuan

Casting 1 ini menggunakan teknologi penyejukan super-point dan teknologi bekalan air sekejap-sekejap. Oleh kerana pengeluaran pemutus perlu mengekalkan suhu yang lebih tinggi, dan terdapat lebih banyak bos sisipan di bahagian acuan yang bergerak, perlu memastikan bahawa suhu tinggi tidak hanya dipastikan, tetapi juga sisipan yang dinaikkan tidak akan membentuk sendi panas dan menyebabkan keretakan pengecutan dan kecacatan lain. Proses pemotongan dilakukan untuk setiap sisipan, dan penyejukan spot didorong ke bahagian dalam sisipan. Peralatan periferal segerak menggunakan kaedah bekalan air sekejap-sekejap. Semasa peringkat pemejalan produk, injap solenoid dibuka untuk menyejukkan produk secara tempatan. Ini bukan sahaja memperoleh suhu yang lebih tinggi, tetapi juga memperoleh kesan penyejukan yang baik. Proses penyejukan titik super dirancang untuk jarum inti pemutus mati, seperti yang ditunjukkan oleh anak panah pada Gambar 1. Jarum 4 mm di tengah-tengah kawasan ketebalan dinding secara langsung akan menyebabkan penyusutan. Reka bentuk penyejukan titik super digunakan untuk jarum 4 mm, yang dapat menyelesaikan masalah liang lubang berulir. Begitu juga, di tempat panas silang yang lain, reka bentuk jarum sejuk super-titik digunakan di mana jarum dapat dikeluarkan, yang dapat mengurangkan masalah luka bakar, stomata, dan jarum patah. Penetapan masa penyejukan titik super dan bekalan air sekejap-sekejap perlu mempertimbangkan ketebalan dinding lubang yang ditebuk bahan dan lokasinya. Oleh itu, jarum sejuk di kawasan yang berlainan ini perlu dikawal secara zon.

Casting 2 hanya mempunyai lubang alur minyak 4 mm di tengah poros keseimbangan dan lubang bolt Φ8 mm di saluran masuk umpan, yang menggunakan kawalan sejuk titik super. Kerana setelah cecair aluminium digosok, saluran longgar akan terbentuk di antara kawasan ketebalan dinding tengah, jarum sejuk over-point mesti digunakan untuk meningkatkan lapisan padat di sekitar lubang jarum paksa, dengan penundaan 1 s dan penyejukan selama 10 s. 16 jarum kecil Φ8 mm dalam pemutus 3 semuanya menggunakan alat kawalan sejuk super-point untuk mengekalkan ketebalan lapisan padat berhampiran lubang lubang.

1.5 Pemilihan teknologi penyemperitan tempatan

Pin penyemperitan tempatan dapat menyelesaikan penyusutan dengan cepat di kawasan ketebalan dinding dan digunakan secara meluas dalam bidang die casting. Analisis sambungan panas aliran acuan ditunjukkan dalam Rajah 5. Terdapat banyak sambungan panas dalam pemutus 1, dan kedudukan pin penyemperitan perlu disusun secara wajar. Pertama, hilangkan node panas yang dapat dihilangkan dengan menggunakan jarum sejuk, dan kedua hilangkan node panas yang tidak berada di kedudukan utama. Akhirnya, anda perlu mempertimbangkan susunan silinder penekan di ruang dalaman acuan. Secara amnya disusun pada titik di mana strukturnya rumit dan kebocoran udara dapat dicegah ..

Perkara utama kawalan proses pemutus mati

2.1 Mengawal aliran semburan semasa die casting

Semasa proses die-casting, kadar aliran semburan diukur secara berasingan oleh acuan bergerak dan tetap, acuan bergerak dikawal pada 3 200 mL, dan acuan tetap dikendalikan pada 2 200 mL. Di samping itu, nilai penyimpangan atas dan bawah ditetapkan secara berasingan untuk kadar aliran acuan dinamik dan tetap. Oleh kerana flowmeter elektromagnetik yang dipilih mempunyai ketepatan 50 mL, sisihan pengaturan adalah ± 200 mL, dan 200 mL adalah nilai yang diukur sebenarnya setelah satu pistol semburan dikurangkan. Semasa proses pengeluaran, jika nilai penyimpangan terlampaui, isyarat penggera akan dikeluarkan secara langsung untuk menghentikan kitaran pengeluaran die-casting. Oleh itu, ia secara berkesan dapat mengelakkan penyemburan tersumbat kerana pistol penyembur, yang boleh menyebabkan cetakan melekat dan terbakar.

2.2 Proses kawalan suhu aluminium lebur

Oleh kerana kesan pemeliharaan haba relau penahan adalah baik, tetapi kadar pemanasan lebih perlahan daripada relau kuantitatif, suhu masuk aluminium cair perlu dikendalikan. Suhu pemutus aluminium lebur adalah 675 ± 10 ° C, jadi suhu masuk aluminium cair di senduk pengangkutan harus disimpan di atas 700 ° C. Makan di bawah suhu ini akan mempengaruhi keadaan aliran aluminium cair semasa proses pengisian, yang mengakibatkan peningkatan bahagian pori di lokasi tempatan. Penambahan bahan di atas 730 ℃ akan menyebabkan aluminium terbakar dan melekat secara serius pada permukaan acuan, yang akan mempengaruhi kualiti penampilan pemutus. Tetapkan penggera suhu aluminium cair untuk tungku penahan. Sekiranya suhu penuangan tidak berada dalam jangkauan, tungku penahan akan membimbangkan dan menghentikan kitaran pengeluaran die-casting, yang dapat dengan berkesan mencegah kecacatan yang disebabkan oleh penyimpangan suhu aluminium cair.

2.3 Kawalan vakum

Oleh kerana acuan casting 1 dilekatkan dengan pita kedap acuan yang bergerak dan tetap, semua pin bidal dan inti dilekatkan dengan menggunakan sealant, dan pelongsor juga merupakan pelongsor integral, tetapi pukulan tidak menggunakan pukat pengedap khas, tetapi menggunakan pukulan Plat lanjutan (dilanjutkan hingga 150 mm). Dalam keadaan tertutup sedemikian, penggera akan dipicu apabila tahap vakum ditetapkan melebihi 4 kPa (4 kPa adalah nilai penggera empirikal yang ditetapkan mengikut kadar lulus yang tinggi semasa proses pengeluaran), dan tahap vakum umumnya sekitar 2.3 k Pa. Nilai kebersihan dan penyumbatan umumnya mendekati 101 kPa, dan nilai penggera yang ditetapkan adalah 90 kPa (90 kPa ditetapkan sesuai dengan kitaran pembersihan tangki penapis di kilang). Pada akhir kitaran pembersihan, tangki penapis injap vakum harus dibersihkan tepat pada waktunya. Kegagalan membersihkannya akan mempengaruhi kesan penyedotan. Nilai penetapan tangki vakum adalah 1 kPa, yang umumnya antara 2.2 dan 400 Pa. Selagi nilai yang diperlukan dilebihi, penggera akan dikeluarkan dan mesin pemutus mati akan dimatikan.

2.4 Pemantauan parameter suntikan sebenar

Mesin die-casting menggunakan model Ube 1650T domestik. Sebagai tambahan kepada sistem kawalan parameter mesin die-casting sendiri, ia juga menggunakan sistem pengesanan kod dua dimensi (disebut sistem MES di kilang) untuk menghubungkan mesin die-casting dan peralatan tambahan periferal sehingga sistem MES dapat Baca parameter pengeluaran setiap acuan dalam masa nyata dan memberi mereka kembali ke awan untuk perbandingan di awan (nilai perbandingan awan dimasukkan ke dalam awan terlebih dahulu seperti yang diperlukan, dan nilai julat yang berbeza dihasilkan mengikut pencapaian sebenar yang berbeza Sebagai contoh, kelajuan perlahan ± 0.05 m / s, kelajuan tinggi ± 3 m / s, dan lain-lain, lihat Jadual 2), produk yang melebihi julat setelah perbandingan akan dikunci oleh sistem dan dinilai sebagai tidak memenuhi syarat . Cloud Big Data juga secara berkala mengira hubungan masa nyata antara ketinggalan masa produk dan perubahan parameter berdasarkan jumlah data yang dikemas kini. Ketahui alasan turun naiknya kadar sekerap dalam jangka masa tertentu, dan tingkatkan kadar penyelenggaraan produk yang berkelayakan. Terdapat turun naik dalam proses produksi die-casting, yang dapat dengan cepat mengetahui titik-titik masalah dan secara efektif mempromosikan kitaran yang baik di tempat.

2.5 Kawalan pengangkutan air pemutus

Pada awal pengangkutan air, setiap saluran menggunakan injap solenoid untuk mengawal masa penyejukan langsung atau pengangkutan air sejuk titik biasa. Tekanan air adalah 0.4 MPa dan suhu air adalah 30 ℃ air tulen. Kecuali palung, pelindung material, pukulan, kerucut terpisah dan pelat sejuk paksa sejuk yang biasanya terbuka dan pendinginan langsung, semua penyejukan langsung lain (penghalang air) dan penyejukan titik besar dikendalikan oleh injap solenoid, kelewatan 3 s, penyejukan 15 s untuk memastikan suhu acuan. Semua jarum, dari Φ4 mm hingga Φ14 mm (tiub pusat dari Φ1.5 mm hingga Φ5.5 mm) dikendalikan oleh titik sejuk sejuk, tekanan pengangkutan air sejuk titik super adalah 10 MPa, dan suhu pengangkutan air adalah 10 ℃ (di sini Suhu tidak boleh ditetapkan terlalu rendah, terlalu rendah akan mengeluarkan lebih banyak haba, tetapi mudah menyebabkan jarum pecah), setiap kumpulan jarum super sejuk dengan ukuran yang sama tidak melebihi 8 (melebihi 8 jarum melebihi garis pusat diameter paip penyambung G1 / 2), semua jarum digabungkan menjadi 6 kumpulan, kecuali jarum sejuk titik Φ4 mm, masa kelewatan adalah 5 s dan penyejukan adalah 13 s, dan Φ4 jarum sejuk titik mm ditetapkan untuk menunda 4 s dan masa penyejukan adalah 13 s untuk menargetkan medan suhu acuan. Di kawasan yang perlu disejukkan dengan cepat, kurangkan kejadian hot spot. Ia bukan sahaja menjamin keseimbangan dan pemeliharaan haba suhu acuan, tetapi juga menghilangkan kawasan panas tempatan dan menjamin kualiti produk.

3. Kualiti loyang minyak pelbagai fungsi baru. Ketiga-tiga produk dihasilkan pada dua mesin yang berbeza, dan output harian setinggi 980 keping / hari, 1,500 keping / hari, dan 12,000 keping / hari dari casting 1 hingga casting 3. Kadar lulus keseluruhan ketiga produk sehingga perhimpunan akhir setinggi 97%. Gambar 8 adalah gambaran penampilan coran 1, 2 dan kualiti dalaman coran 1, 2, dan 3.

Kesimpulan 4

- Reka bentuk dan titik teknikal kuali minyak jenis baru ini adalah penggunaan vakum, penyejukan tempat, penyemperitan, keseimbangan suhu acuan dan proses lain di bawah 3 mod penuangan dan ekzos yang berbeza, dan pemprosesan akhir digabungkan menjadi satu Komponen.

- Titik utama kawalan die-casting adalah untuk terus menerus menggali lebih dalam dan memantau faktor-faktor yang mempengaruhi ketidakstabilan kualiti produk, sehingga dapat mencapai proses produksi yang stabil.

- Setelah melewati rancangan rancangan awal dan pengenalpastian dan analisis poin teknikal, kawalan proses yang cenderung menjadi pemantauan automatik diadopsi, sehingga

Harap simpan sumber dan alamat artikel ini untuk dicetak semula: Titik Utama Pemutus Die Perumahan Minyak Aloi Aluminium Multifungsi Jenis Baru

Minghe Syarikat Die Casting dikhaskan untuk pembuatan dan menyediakan Bahagian Casting yang berkualiti dan berprestasi tinggi (bahagian logam die casting merangkumi terutamanya Pemutus Die-Thin-Wall,Pemutus Die Hot Chamber,Pemutus Dewan Sejuk, Perkhidmatan Pusingan (Die Casting Service,Pemesinan Cnc,Membuat acuan, Rawatan Permukaan). Sebarang pemutus die aluminium adat, magnesium atau pemutus zamak / zink dan syarat pemutus lain dipersilakan untuk menghubungi kami.

Di bawah kawalan ISO9001 dan TS 16949, Semua proses dilakukan melalui ratusan mesin die casting canggih, mesin 5 paksi, dan kemudahan lain, mulai dari blaster hingga mesin basuh Ultra Sonic. Minghe tidak hanya memiliki peralatan canggih tetapi juga memiliki profesional pasukan jurutera, pengendali dan pemeriksa yang berpengalaman untuk menjadikan reka bentuk pelanggan menjadi kenyataan.

Pengilang kontrak die casting. Keupayaan merangkumi bahagian pemutus aluminium ruang sejuk dari 0.15 lbs. hingga 6 lbs., penyusunan perubahan cepat, dan pemesinan. Perkhidmatan bernilai tambah merangkumi penggilap, getaran, deburring, peledakan tembakan, lukisan, penyaduran, pelapisan, pemasangan, dan perkakas. Bahan yang dikerjakan merangkumi aloi seperti 360, 380, 383, dan 413.

Bantuan reka bentuk pemutus zink / perkhidmatan kejuruteraan serentak. Pengilang khas tuangan die zink ketepatan. Casting miniatur, coran die tekanan tinggi, tuangan acuan multi-slaid, coran acuan konvensional, die die unit dan die die bebas dan coran tertutup rongga boleh dihasilkan. Casting boleh dibuat dengan panjang dan lebar hingga 24 in. Dalam toleransi +/- 0.0005 in.

Pengilang die cast magnesium yang diperakui ISO 9001: 2015, Keupayaan merangkumi pemutus die magnesium bertekanan tinggi hingga 200 tan ruang panas & ruang sejuk 3000 tan, reka bentuk perkakas, penggilap, pengacuan, pemesinan, serbuk & lukisan cecair, QA penuh dengan keupayaan CMM , pemasangan, pembungkusan & penghantaran.

ITAF16949 diperakui. Perkhidmatan Casting Tambahan Termasuk pemutus pelaburan,pemutus pasir,Pemutus Graviti, Pemutus Buih yang Hilang,Pemutus Sentrifugal,Pemutus Vakum,Pemutus Acuan Kekal,. Keupayaan merangkumi EDI, bantuan kejuruteraan, pemodelan pepejal dan pemprosesan sekunder.

Industri Pemutus Bahagian Kes Kajian untuk: Kereta, Basikal, Pesawat, Alat muzik, Kapal air, Peranti optik, Sensor, Model, Peranti elektronik, Penutup, Jam, Mesin, Mesin, Perabot, Perhiasan, Jig, Telekomunikasi, Pencahayaan, Peranti perubatan, Perisian fotografi, Robot, Arca, Peralatan bunyi, Peralatan sukan, Perkakas, Mainan dan banyak lagi.

Apa yang boleh kami bantu anda lakukan seterusnya?

∇ Pergi ke Laman Utama Untuk Die Casting China

→Bahagian Pemutus-Ketahui apa yang telah kami lakukan.

→ Petua Berat Tentang Perkhidmatan Casting Die

By Pengilang Minghe Die Casting Kategori: Artikel Berguna |Material Tags: Pemutus Aluminium, Pemutus Zink, Pemutus Magnesium, Pemutus Titanium, Pemutus Keluli Tahan Karat, Pemutus Tembaga,Pemutus Gangsa,Menghantar Video,Sejarah Syarikat,Pemutus Die Aluminium | Komen Mati