Struktur Mikro Dan Sifat Mekanikal Bahagian Struktur Casis Aluminium Automobil

Struktur coran dan titik utama teknologi pembangunan

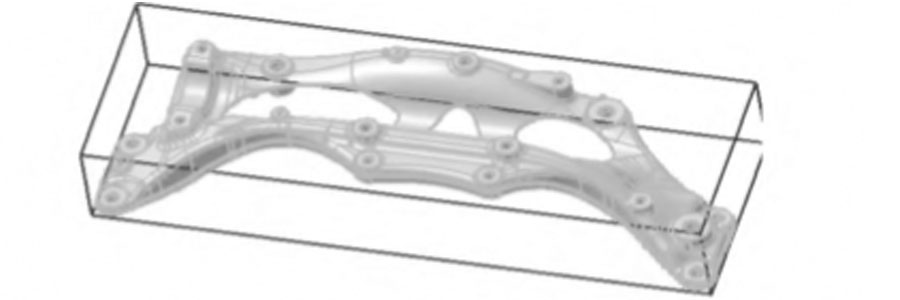

Struktur casis kereta ditunjukkan dalam Gambar 1. Ukuran garis besarnya adalah 677.79mm × 115.40mm × 232.42mm, jisim adalah 2.6kg, ketebalan dinding rata-rata adalah 3.5mm, dan isipadu sekitar 9.88 × 105mm ^ 3. Kawasan pemutus yang diproyeksikan adalah 86300mm ^ 2, dan bahannya adalah aloi Al-8Si-Mn-Mg. Pengecoran mempunyai banyak sendi panas berdinding tebal, yang mudah membentuk lubang penyusutan. Keperluan kualiti penampilan coran: tidak ada tanda aliran die die yang jelas, tidak ada retakan kura-kura yang jelas, dan tidak ada gelembung di permukaan; syarat kualiti dalaman coran: lubang kedudukan tuang umum berada di bawah 1mm, bahagian bos dan bahagian daging tebal memerlukan lubang 2mm Berikut ini; keperluan untuk kandungan udara di dalam pemutus: kandungan udara per 100g aluminium pada hujung pengisian yang ditentukan mestilah kurang dari 15mL, dan bahagian pintu dalaman yang ditentukan hendaklah kurang dari 10mL; kehendak sifat mekanik pemutus (selepas rawatan T5): kekuatan tegangan 220MPa, hasil Kekuatannya 150MPa, pemanjangan ≥5%, ketangguhan hentaman is6.0J / cm2, ujian tegangan benang adalah M10≥60kN, M12≥85kN, kekerasan (HRB) adalah 30; syarat untuk ujian keletihan coran: dalam keadaan normal, menahan kekuatan 6.1 ~ -4.8kN pada titik yang ditentukan, frekuensi adalah 2Hz, dan kerosakan tidak dibenarkan setelah 20,000 kitaran. Di bawah keadaan ujian, bilangan kitaran adalah 40,000 kali. Mengikut keperluan di atas, penghasilan pemutus ini agak sukar.

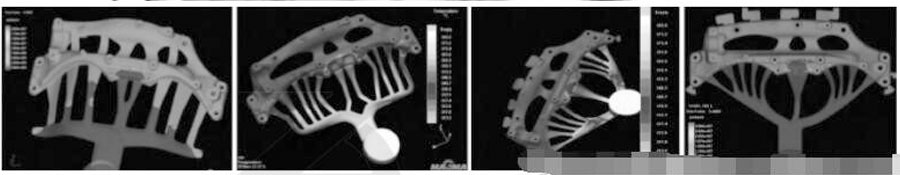

Dalam proses pengembangan casting, untuk memperpendek siklus pengembangan, perangkat lunak simulasi numerik digunakan untuk analisis, dan dengan merujuk pada parameter produksi sebenarnya, empat metode casting yang berbeda diadopsi (lihat Gambar 2). Pelan 1 dan Pelan 2 menggunakan kaedah penuangan berbentuk sisir, Pelan 3 dan Pelan 4 menggunakan kaedah penuangan berbentuk kipas; Berbanding dengan Pelan 2, Pelan 1 menggunakan kaedah makanan yang lebih pekat dan Pelan 2 menggunakan kaedah makanan yang lebih tersebar. ; Berbanding dengan Pilihan 4, Pilihan 3 mempunyai pelari utama yang lebih pendek dan Pilihan 4 mempunyai pelari utama yang lebih panjang. Gunakan perisian Magma untuk mensimulasikan dan menganalisis empat skema di atas. Hasilnya menunjukkan bahawa: Pilihan 1 pelari terlalu lurus, kehilangan tenaga adalah besar, dan pintu masuk masuk tidak diselaraskan, yang tidak kemas; Pilihan 2 diisi dengan gas di kedua-dua sisi pelari, dan pemutus analisis pemadatan mempunyai lubang pengecutan pada kedua sisi lubang berulir; 3 Pelari terlalu pendek, yang tidak kondusif untuk penerapan proses die-casting vakum tinggi; Skema 4 Suhu bahagian tuang tengah tuang lebih tinggi, dan hakisan acuan lebih cenderung berlaku. Memandangkan keadaan cecair pengisian, pengecutan pemejalan, suhu dan lain-lain, Pilihan 4 lebih baik.

Ujian pengoptimuman parameter proses die casting

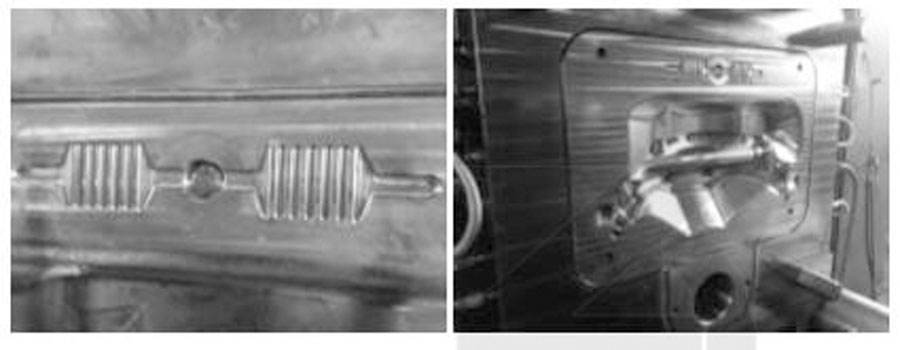

Ia dihasilkan menggunakan mesin die-casting ruang sejuk mendatar 16000kN Idra, yang dilengkapi dengan sistem kawalan suntikan masa nyata. Injap vakum adalah injap berhenti vakum tinggi hidraulik dengan hak harta intelek bebas (lihat Rajah 3), dan dilengkapi dengan sistem kawalan vakum tinggi untuk mencapai pemvakuman dua arah rongga dan ruang tekanan; permukaan acuan ditutup dengan jalur silikon dengan diameter 10 mm ((Lihat Rajah 4); Acuan disejukkan dengan medium berminyak dan dilengkapi dengan termokopel untuk mengawal suhu acuan dengan tepat; pin inti disejukkan oleh air tekanan tinggi penyejukan; penyemburan disembur secara automatik oleh robot ABB.

Untuk mendapatkan kombinasi parameter tetapan mesin pemotong mati dan pukulan vakum tinggi yang optimum, 7 set kombinasi parameter diuji dalam keadaan menetapkan suhu aloi aluminium pada 690 ℃ dan suhu acuan pada 200 ℃.

Uji penembusan warna dilakukan pada pemutus, dan hasilnya menunjukkan bahawa permukaan pemutus tidak memiliki cacat seperti pembentukan yang buruk, pemisahan dingin, retak, dan lepuh.

Kualiti dalaman coran diperiksa oleh sinar-X. Hasilnya menunjukkan bahawa tidak ada lubang penyusutan udara yang ditemukan di posisi pelat, dan tidak ada lubang udara, lubang penyusutan, atau porositas penyusutan yang ditemukan pada posisi bos dan dinding tebal pemutus (lihat Gambar 6).

Berdasarkan analisis di atas, dapat dilihat bahawa kelajuan suntikan lambat adalah 0.3m / s, kedudukan vakum adalah 480mm, kelajuan pemutus mati adalah 4.0-4.5m / s, tekanan pemutus adalah sekitar 76MPa, dan suntikan cepat jarak adalah 620mm adalah kombinasi parameter terbaik.

Ujian dan analisis prestasi mekanikal

3.1 Pengaruh vakum pada struktur dan sifat mekanikal coran mati

Dapat dilihat bahawa die-casting vakum tinggi (darjah vakum 97 kPa) mempunyai ketumpatan yang lebih tinggi, yang bermaksud bahawa kandungan gas dalaman die-casting kurang. Berbanding dengan tuangan mati vakum biasa (65kPa vakum), kekuatan tegangan, kekuatan hasil, pemanjangan dan kekerasan tuangan die vakum tinggi meningkat masing-masing sebanyak 21%, 29%, 18%, dan 10%, menunjukkan bahawa coran mati vakum tinggi Ia mempunyai kesan mempromosikan yang lebih baik untuk meningkatkan sifat mekanikal bahagian struktur.

Sama ada die-casting vakum tinggi atau die-casting vakum biasa, struktur mikro aloi semasa die-casting vakum tinggi dan die-casting vakum biasa. Sama ada die-casting vakum tinggi atau die-casting vakum biasa, struktur aloi aluminium Al-8Si-Mn-Mg terdiri daripada α 1-Al yang agak kasar dan bulat halus α 2-Al, serta eutektik dendritik halus Komposisi Si, dll. Walaupun kandungan Fe dalam aloi rendah, sejumlah kecil fasa kaya Fe berbutir masih dapat diperhatikan. Kerana pemutus tekanan berada di bawah suhu tinggi dan tekanan tinggi, logam lebur mengisi rongga dalam waktu yang sangat singkat dan padat untuk membentuk. Kadar penyejukan yang besar ini dapat membuat logam cair memperoleh tahap subkoleksi yang besar, sehingga meningkatkan jumlah nukleasi. Kadar nukleasi ditingkatkan, Si eutektik telah diperhalusi, dan pembentukan fasa AlSiFe seperti jarum ditekan. Kerana tahap vakum yang rendah, dalam keadaan vakum biasa, kecacatan liang yang sangat kecil dapat diperhatikan di dalam pemutus.

3.2 Kesan rawatan haba terhadap prestasi dan struktur tuangan die vakum tinggi

3.2.1 Sifat mekanikal

Casting perlu menjalani rawatan haba penuaan, dan keadaan rawatan haba adalah 200 ℃ × 2 jam. Kemudian, ujian tegangan dilakukan pada kedudukan yang ditentukan (kedudukan 1, 2, 3) tulang rusuk coran. Ini dapat dilihat bahawa sifat mekanik coran die berbeza dengan proses die casting.

Berbanding dengan die-casting vakum biasa, die-casting vakum tinggi telah meningkatkan kekuatan tegangan, kekuatan hasil, pemanjangan dan kekerasan. Antaranya, kekuatan tegangan meningkat sekitar 21%, kekuatan hasil meningkat sekitar 29%, dan kadar pemanjangan meningkat sekitar 21%. Peningkatan sekitar 18% dan kekerasan sekitar 10%, dapat dilihat bahawa pemutus die vakum tinggi secara signifikan meningkatkan kekuatan dan kekerasan coran mati.

3.2.2 Kekukuhan kesan

Ujian hentaman pada kedudukan yang ditentukan pada tulang rusuk pemutus mati (kedudukan 1, 2, dan 3, yang merupakan titik persampelan lokasi untuk ujian prestasi mekanikal) menunjukkan bahawa ketangguhan hentakan die-casting vakum tinggi sepenuhnya memenuhi syarat dari coran.

3.2.3 Lukisan benang

Lubang pemutus berulir M10 dan M12 menjalani ujian melukis benang. Benang M10 tidak berubah di bawah tindakan 66kN dan utas M12 di bawah tindakan 85kN, menunjukkan bahawa benang tuang die vakum tinggi sepenuhnya memenuhi kehendak daya.

3.2.4 Ujian keletihan

Setelah coran menjalani ujian ketahanan 410150, pengesanan pendarfluor menunjukkan bahawa tidak ada keretakan pada permukaan tuangan, dan hasilnya menunjukkan bahawa ketahanan keletihan coran mati vakum tinggi memenuhi syarat teknikal.

3.2.5 Pengesanan kandungan gas

Uji kandungan gas ditunjukkan dalam Jadual 2. Dari hasil ujian pada Jadual 6, dapat dilihat bahawa kandungan gas badan pemutus di gerbang dalam kurang dari 8.9ml per 100g Al, dan kandungan gas tuangan badan di tangki limpahan ekor air kurang daripada 12ml per 100g Al, yang memenuhi syarat pemutus.

Kesimpulan 4

- (1) Dengan menggunakan simulasi berangka, proses pembentukan die-casting dan parameter proses die-casting vakum tinggi pada bahagian struktur casis automobil dioptimumkan, dan coran berkualiti tinggi dengan kualiti luaran dan dalaman memenuhi persyaratan dibuat.

- (2) Casting die vakum tinggi dapat meningkatkan sifat mekanikal bahagian struktur dengan ketara. Berbanding dengan die-casting biasa, ketumpatan coran semasa die-casting vakum tinggi meningkat, dan kekuatan tegangan, kekuatan hasil, pemanjangan dan kekerasan coran meningkat sebanyak 21%, 29%, 18%, dan 10% masing-masing.

- (3) Hasil ujian ketahanan, gambar dan kandungan gas tuangan semuanya memenuhi syarat teknikal produk dan memenuhi syarat pengeluaran besar-besaran.

Harap simpan sumber dan alamat artikel ini untuk dicetak semula: Struktur Mikro Dan Sifat Mekanikal Bahagian Struktur Casis Aluminium Automobil

Minghe Syarikat Die Casting dikhaskan untuk pembuatan dan menyediakan Bahagian Casting yang berkualiti dan berprestasi tinggi (bahagian logam die casting merangkumi terutamanya Pemutus Die-Thin-Wall,Pemutus Die Hot Chamber,Pemutus Dewan Sejuk, Perkhidmatan Pusingan (Die Casting Service,Pemesinan Cnc,Membuat acuan, Rawatan Permukaan). Sebarang pemutus die aluminium adat, magnesium atau pemutus zamak / zink dan syarat pemutus lain dipersilakan untuk menghubungi kami.

Di bawah kawalan ISO9001 dan TS 16949, Semua proses dilakukan melalui ratusan mesin die casting canggih, mesin 5 paksi, dan kemudahan lain, mulai dari blaster hingga mesin basuh Ultra Sonic. Minghe tidak hanya memiliki peralatan canggih tetapi juga memiliki profesional pasukan jurutera, pengendali dan pemeriksa yang berpengalaman untuk menjadikan reka bentuk pelanggan menjadi kenyataan.

Pengilang kontrak die casting. Keupayaan merangkumi bahagian pemutus aluminium ruang sejuk dari 0.15 lbs. hingga 6 lbs., penyusunan perubahan cepat, dan pemesinan. Perkhidmatan bernilai tambah merangkumi penggilap, getaran, deburring, peledakan tembakan, lukisan, penyaduran, pelapisan, pemasangan, dan perkakas. Bahan yang dikerjakan merangkumi aloi seperti 360, 380, 383, dan 413.

Bantuan reka bentuk pemutus zink / perkhidmatan kejuruteraan serentak. Pengilang khas tuangan die zink ketepatan. Casting miniatur, coran die tekanan tinggi, tuangan acuan multi-slaid, coran acuan konvensional, die die unit dan die die bebas dan coran tertutup rongga boleh dihasilkan. Casting boleh dibuat dengan panjang dan lebar hingga 24 in. Dalam toleransi +/- 0.0005 in.

Pengilang die cast magnesium yang diperakui ISO 9001: 2015, Keupayaan merangkumi pemutus die magnesium bertekanan tinggi hingga 200 tan ruang panas & ruang sejuk 3000 tan, reka bentuk perkakas, penggilap, pengacuan, pemesinan, serbuk & lukisan cecair, QA penuh dengan keupayaan CMM , pemasangan, pembungkusan & penghantaran.

ITAF16949 diperakui. Perkhidmatan Casting Tambahan Termasuk pemutus pelaburan,pemutus pasir,Pemutus Graviti, Pemutus Buih yang Hilang,Pemutus Sentrifugal,Pemutus Vakum,Pemutus Acuan Kekal,. Keupayaan merangkumi EDI, bantuan kejuruteraan, pemodelan pepejal dan pemprosesan sekunder.

Industri Pemutus Bahagian Kes Kajian untuk: Kereta, Basikal, Pesawat, Alat muzik, Kapal air, Peranti optik, Sensor, Model, Peranti elektronik, Penutup, Jam, Mesin, Mesin, Perabot, Perhiasan, Jig, Telekomunikasi, Pencahayaan, Peranti perubatan, Perisian fotografi, Robot, Arca, Peralatan bunyi, Peralatan sukan, Perkakas, Mainan dan banyak lagi.

Apa yang boleh kami bantu anda lakukan seterusnya?

∇ Pergi ke Laman Utama Untuk Die Casting China

→Bahagian Pemutus-Ketahui apa yang telah kami lakukan.

→ Petua Berat Tentang Perkhidmatan Casting Die

By Pengilang Minghe Die Casting Kategori: Artikel Berguna |Material Tags: Pemutus Aluminium, Pemutus Zink, Pemutus Magnesium, Pemutus Titanium, Pemutus Keluli Tahan Karat, Pemutus Tembaga,Pemutus Gangsa,Menghantar Video,Sejarah Syarikat,Pemutus Die Aluminium | Komen Mati