Pengoptimuman dan Penerapan Skema Die Casting ETC Throttle Aluminium Shell Casting Berdasarkan MAGMASOFT

Dalam beberapa tahun kebelakangan ini, dengan perkembangan ekonomi global, permintaan untuk bahagian aloi aluminium automotif memberi kesan yang besar terhadap prospek pembangunan keseluruhan industri pemutus mati. Dalam menghadapi persaingan industri yang semakin parah dan siklus pengembangan produk baru yang semakin singkat, Penyampaian produk yang memenuhi syarat yang memenuhi kehendak pelanggan dalam jangka waktu yang singkat akan menjadi arah baru bagi pengembangan perusahaan pemutus; artikel ini menggunakan fungsi DOE MAGMASOFT untuk menjalankan analisis simulasi dan perbandingan skema pemutus yang berbeza dan pelbagai parameter proses pada peringkat awal pemutus shell aluminium pendikit ETC. Dan pengoptimuman, untuk memilih penyelesaian terbaik, dengan itu mengurangkan kitaran pengembangan, dan memastikan kejayaan percubaan satu kali produk dan pengeluaran dan penghantaran besar-besaran yang lancar.

Dalam menghadapi krisis iklim global yang semakin buruk dan trend penjimatan tenaga, pengurangan pelepasan dan pengurangan pencemaran yang semakin parah, industri automotif juga akan terus maju ke arah penjimatan tenaga, pengurangan pelepasan dan kecerdasan; dan sistem pendikit elektronik dilahirkan di persekitaran ini (Sistem Kawalan Pendikit Elektronik untuk ETC pendek) adalah bahagian yang sangat diperlukan dan mustahak dari sistem enjin kenderaan semasa. Ia menentukan keadaan operasi mesin dengan mengawal aliran udara masuk enjin untuk memastikan kuasa dan bahan bakar kenderaan yang terbaik. Ekonomik, untuk mengawal keperluan pelepasan lebih jauh. Diharapkan bahawa pendikit elektronik, sebagai salah satu teknologi utama sistem kawalan dan keselamatan kenderaan canggih, pasti akan memiliki prospek aplikasi yang baik seperti teknologi pengendalian kenderaan canggih yang lain.

Sebagai salah satu komponen terpenting dalam sistem pendikit elektronik, tuang shell aluminium pendikit ETC pasti akan mempengaruhi kelayakan dan kestabilan sistem; oleh itu, penghasilan corak aluminium pendikit ETC yang memenuhi keperluan adalah sangat penting. Dalam makalah ini, dengan bantuan fungsi DOE MAGMASOFT, pada peringkat awal coretan selongsong aluminium pendikit ETC, skema penuangan yang berbeza dan perbandingan analisis simulasi parameter proses dan pengoptimuman dilakukan untuk memilih skema terbaik, sehingga mengurangkan pengembangan kitar dan jamin produk ini sekali Kejayaan model percubaan dan pengeluaran dan penghantaran besar-besaran yang lancar.

1 Analisis struktur produk dan keperluan teknikal

Gred bahan die-casting dari pemutus shell aluminium pendikit ETC yang dikaji dalam makalah ini adalah AlSi12Cu1Fe, dan dimensi garis besar maksimumnya ialah 111mm * 109mm * 84mm. Ketebalan rata-rata pemutus ini adalah 4mm, dan ketebalan pada ketebalan dinding maksimum ialah 13mm. Keseluruhan struktur produk lebih rumit. , Terdapat banyak tulang rusuk tinggi yang terpencil, yang tidak kondusif untuk pengisian aluminium lebur yang teratur; ketebalan dinding dari beberapa kedudukan berbeza, dan kawasan berdinding nipis pertama akan menjadi padat, yang setara dengan membahagi aloi lebur menjadi banyak Kawasan tertutup kecil membentuk kawasan fasa cecair terpencil di dinding tebal. Apabila proses pemejalan dan pengecutan logam lebur di kawasan fasa cecair terpencil ini tidak dapat diselesaikan, masalah rongga penyusutan dan keliangan pasti akan terjadi di dalamnya.

Kerana persekitaran kerja yang rumit dari tuang shell aluminium pendikit ETC, peletupan tembakan diperlukan untuk memperkuat kualiti permukaan tuangan dan meningkatkan ketahanan kakisannya; kedudukan pemasangan produk yang sepadan mempunyai syarat toleransi geometri dan dimensi yang lebih tinggi; Pastikan bahawa volume kebocoran pada tekanan ujian kebocoran 3bar kurang dari atau sama dengan 3cc / min, dan diameter lubang penyusutan di kawasan setempat produk tidak dibenarkan melebihi 0.7mm, jumlah keseluruhannya tidak tidak melebihi 5, jaraknya tidak kurang dari 10mm, dan jaraknya tidak melebihi 10% dari jumlah luas. ; Oleh itu, untuk die-casting ini, keperluan reka bentuk proses pemutus yang sangat tinggi diperlukan untuk memastikan bahawa kualiti dalaman pemutus dapat memenuhi standard penerimaan pelanggan;

2 Skema die-casting produk dan reka bentuk parameter proses

2.1 Reka bentuk skema die-casting produk

Pautan reka bentuk gerbang die-casting yang sangat penting dalam teknologi pengeluaran die-casting menentukan kualiti bahagian die-casting, kecekapan pengeluaran die-casting, hayat acuan, pemangkasan dan pembersihan bahagian die-casting, kadar peleburan semula aloi die-casting, dan kecekapan kuasa mesin pemutus mati. Ia mempunyai kesan yang luas; oleh itu, reka bentuk kedudukan gerbang, ketebalan dan ukuran gerbang yang wajar, dan kuantiti pintu adalah kunci untuk memastikan kualiti pemutus mati yang berkualiti; dari analisis ciri struktur produk dan pengalaman reka bentuk proses, perumahan aluminium pendikit ETC Terdapat tiga lokasi untuk coran yang sesuai untuk reka bentuk saluran masuk umpan; oleh itu, artikel ini akan merancang tiga skema penuangan die-casting yang berbeza. Dari jalan pengisian teoritis dan jarak aliran, skema penuangan yang berbeza akan menghasilkan kesan pengisian yang berbeza, jadi mereka perlu berdasarkan hasil perisian simulasi MAGMA yang dibandingkan dan dianalisis untuk pengesahan;

2.1.1 Pelan menuangkan satu reka bentuk

Seperti yang ditunjukkan dalam gambar, jumlah gerbang dalam skema penuangan pertama dirancang sebagai helai ganda, yang masing-masing dirancang di kawasan dinding sisi dari kedudukan pemasangan motor dan kedudukan pemasangan plat injap. Pukulan suntikan dengan diameter 60mm dipilih, dan nisbah kelajuan suntikan adalah 1:14; Kelebihan skema penuangan ini adalah bahawa aliran logam cair agak pendek, yang tidak banyak mempengaruhi nilai pengurangan suhu semasa proses pengisian; reka bentuk tiga saluran aliran kondusif untuk penghantaran tekanan dan pemberian logam lebur, yang membantu mengurangkan proses pengeluaran kemudian Risiko kecacatan pengecutan mempunyai kesan positif tertentu; keburukannya adalah kerana klasifikasi produk dan alasan struktur, pelari mesti dirancang dengan langkah-langkah tertentu dan kawasan berdinding tipis. Kedudukan ini cenderung untuk menyelubungi gas semasa proses pengisian kemudian. Di samping itu, kedudukan pemasangan motor produk ini tidak diproses, dan reka bentuk gerbang ada di sini, yang mudah mencuci teras dinding dalam dan suhu pada kedudukan pintu gerbang. Lebih tinggi, mudah menyebabkan kecacatan mati dan hakisan pada kedudukan pemasangan motor; dan kedudukan pintu tidak diproses, yang mempunyai kesan negatif tertentu pada pemangkasan dan pembersihan coran mati kemudian;

2.1.2 Reka bentuk skema penuangan kedua

Seperti yang ditunjukkan dalam gambar, jumlah gerbang dalam skema penuangan kedua dirancang menjadi satu, dan posisinya dirancang di kawasan lubang bulat sisi dari kedudukan pemasangan plat injap. Pukulan suntikan dengan diameter 60mm dipilih, dan nisbah kelajuan suntikan adalah 1:30; ini menuangkan Kelebihan penyelesaiannya ialah pelari dapat dirancang dengan peralihan yang agak lancar, yang bermanfaat untuk pengisian logam lebur dan mengurangkan fenomena menyelubungi gas semasa proses pengisian, dan mengurangkan kecacatan yang disebabkan oleh gas dibawa oleh pelari; gerbang direka pada kedudukan permukaan pemprosesan. Kurangkan beban kerja pemangkasan dan pembersihan coran mati, dan mengurangkan kos pengeluaran; satu helai gerbang dapat mengelakkan beberapa helai logam lebur memasuki rongga dan menyebabkan pusaran, tarikan, dan pengoksidaan. Kelemahannya adalah bahawa ia berada di hujung pintu pagar. Kesan makan pada kedudukan hot spot pada dasarnya kurang, dan skema makanan tambahan yang lain perlu dipertimbangkan; dan aliran logam lebur agak panjang, yang mempunyai kesan negatif tertentu pada suhu logam lebur semasa proses pengisian, dan kerosakan bahan sejuk mungkin terjadi di lokasi tempatan. ;

2.1.3 Reka bentuk skema penuangan ketiga

Seperti yang ditunjukkan dalam gambar, jumlah tiga gerbang dalam skema penuangan dirancang untuk menjadi satu, dan posisinya ditetapkan di kawasan lubang bulat sisi dari kedudukan pemasangan plat injap. Pukulan suntikan dengan diameter 60mm dipilih, dan nisbah kelajuan suntikan adalah 1:30; Kelebihan gerbang adalah pintu gerbang dirancang pada posisi permukaan pemprosesan, yang dapat mengurangi beban kerja pemangkasan dan pembersihan mesin pemutus mati, dan mengurangi biaya produksi. Gerbang direka dengan gaya pengisian linier, yang dapat mengurangi lekapan pengisian aluminium lebur dan kehilangan suhu aluminium cair. Jumlahnya dikurangkan; jarak antara pukulan dan gerbang pendek, yang dapat memastikan penghantaran tekanan pukulan yang berkesan; kelemahannya adalah bahawa fleksibiliti parameter penyesuaian pengeluaran kemudiannya buruk, dan kualiti produk tidak dapat ditingkatkan dengan menyesuaikan parameter die casting.

2.2 Reka bentuk parameter proses produk

Mengikut analisis struktur dan keperluan kualiti tuangan shell aluminium pendikit ETC, produk ini menggunakan mesin pemutus mati 350T, satu reka bentuk acuan dan satu rongga, dan tekanan pemutus ditetapkan pada 100MPa untuk memastikan kecekapan makan yang mencukupi dan mengurangkan penampilan kecacatan pengecutan dalam tempoh kemudian. ; Suhu menuangkan dirancang menjadi 660-680 ℃, dan teras acuan yang bergerak dan tetap dipanaskan hingga 180-200 ℃; semasa mengisi, kelajuan rendah diatur ke 0.25m / s, kelajuan tinggi diatur ke 3m / s, dan titik beralih berkelajuan tinggi masing-masing diuji pada 340mm dan 350mm. Kedudukan ini digunakan untuk menentukan keadaan pengisian logam lebur yang paling stabil dan fenomena arus dan arus entdy paling kurang; pada masa yang sama, sistem kawalan suhu penyejukan talian dan penyejukan titik digunakan untuk memastikan keseimbangan terma acuan yang baik;

3. Simulasi berangka dan analisis perbandingan import satu klik

Pengawalan proses pengisian dan pemadatan pemutus mempunyai pengaruh yang menentukan terhadap kualiti pemutus mati, tetapi oleh kerana kedua-dua proses ini diselesaikan dalam rongga tertutup dan tidak dapat dilihat semasa proses pengeluaran, mustahil untuk memerhatikan dan menganalisis secara langsung atau tidak langsung, jadi Simulasi nilai sebelumnya sangat penting; dengan menggunakan fungsi DOE kod MAG, import satu klik dari tiga skema suntikan di atas dan dua posisi beralih kelajuan tinggi ujian, pengiraan satu kali pelbagai skema, ramalan terpantas mengenai lokasi kecacatan, dan cari Rancangan terbaik untuk diperbaiki kualiti produk dalaman, mengurangkan kitaran pembangunan, dan mengurangkan kos pengeluaran.

3.1 Simulasi dan analisis proses pengisian

Seperti yang ditunjukkan dalam Gambar 3, hasil simulasi pada baris pertama gambar adalah masa pengisian. Kedudukan suis berkelajuan tinggi dari tiga skema pertama adalah 340mm, dan masa pengisiannya pendek. Kedudukan suis berkelajuan tinggi dari tiga skema terakhir ialah 350mm, dan masa pengisiannya panjang. Kedudukan warna terang adalah kedudukan pengisian terakhir dari tiga skema suntikan;

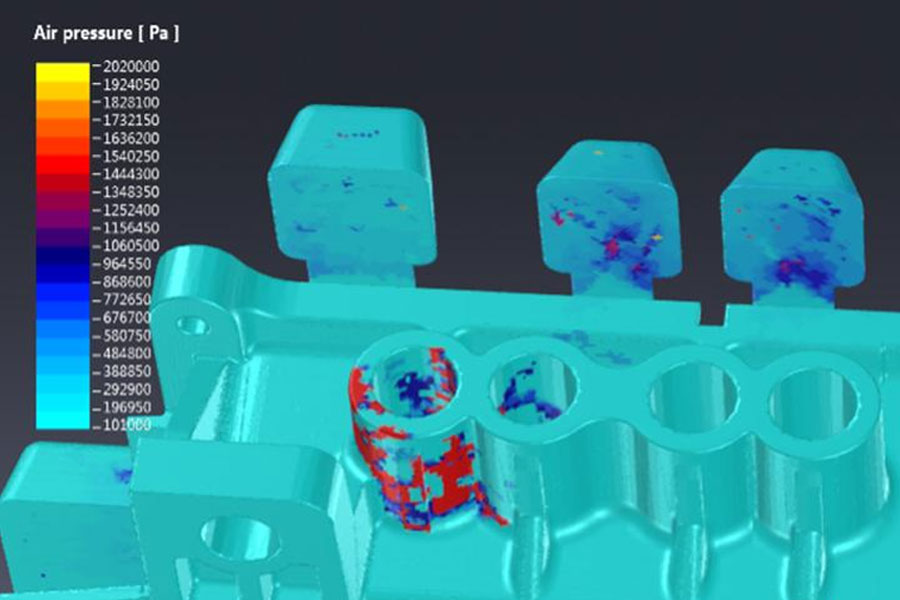

Hasil baris kedua gambar adalah hasil tekanan udara maksimum. Warna terang hasil simulasi adalah kedudukan tekanan udara tinggi, dan risiko stomata tinggi. Melalui perbandingan, didapati bahawa nilai tekanan udara Skema 2 dan Skema 5 relatif rendah, dan risiko stoma agak kecil;

Hasil baris ketiga gambar adalah hasil isi padu. Hasil simulasi mempunyai kandungan udara yang tinggi dalam kedudukan terang dan risiko kebocoran yang tinggi. Melalui perbandingan, didapati bahawa nilai skema jilid kedua dan kelima relatif rendah, dan risiko kebocoran agak kecil;

Analisis komprehensif terhadap hasil simulasi proses pengisian menunjukkan bahawa tekanan udara dan tarikan pilihan kedua dan kelima relatif rendah, dan kedudukan beralih berkelajuan tinggi kedua ke hadapan, dan masa pengisiannya pendek, sehingga keseluruhan formabilitas adalah baik.

3.2 Simulasi dan analisis proses pemejalan

Seperti yang ditunjukkan dalam Gambar 4, hasil baris pertama gambar adalah medan suhu beku. Hasil simulasi menunjukkan bahawa masa pemejalan pintu dalaman skema 3 dan skema 6 adalah yang paling lama, dan masa pemberian tekanan adalah yang paling lama; skema 1 dan skema 4 adalah yang kedua, dan masa pemberian tekanan adalah tengah; masa pemejalan pintu dalaman skema 2 dan skema 5 Masa terpendek dan terpendek untuk bekalan tekanan;

Hasil baris kedua adalah masa penyuapan sendi panas yang berkesan, dan warna hasil simulasi yang terang adalah kedudukan sendi panas produk, iaitu kedudukan di mana struktur produk relatif tebal dan akhirnya padat. Lokasi program 1, 2, 4, dan 5 pada dasarnya sama. Skema 3 dan Skema 6 mempunyai pintu dalaman yang agak tebal, jadi jika kedua-dua titik panas di pintu dalaman dihubungkan bersama, titik panas akan meningkat;

Hasil baris ketiga adalah hasil pengecutan. Kerana tekanan makan, keadaan pengecutan skema 3 dan skema 6 adalah yang terkecil, dan pengecutan dari empat skema lain pada dasarnya sama. Sebagai perbandingan, skema 2 dan skema 5 agak kecil.

Berdasarkan analisis hasil simulasi proses pemejalan, rongga pengecutan skema 3 dan skema 6 adalah terkecil, tetapi sambungan panas di pintu dalaman adalah yang terbesar, dan hasil penyusutan panas dan penyusutan skema 2 dan skema 5 relatif lebih baik.

4. Pengesahan pengeluaran

Analisis simulasi yang komprehensif, kaedah pemutus kedua digunakan untuk pengeluaran. Gambar 5 menunjukkan gambaran pengeluaran casing aluminium pendikit ETC pendikit; melalui pemeriksaan produk dan pemeriksaan sinar-X, coran tidak menunjukkan kecacatan liang dan pengecutan yang melebihi keperluan kualiti pelanggan; juga Lulus syarat kebocoran sampingan, tidak ada kebocoran berlaku; permukaan pemutus terang, tidak ada kecacatan ketara dari bahan sejuk dan penuangan yang tidak mencukupi, kesan keseluruhan memenuhi syarat pemeriksaan kualiti pelanggan, dan pengeluaran besar-besaran yang lancar.

Harap simpan sumber dan alamat artikel ini untuk dicetak semula:Pengoptimuman dan Penerapan Skema Die Casting ETC Throttle Aluminium Shell Casting Berdasarkan MAGMASOFT

Minghe Syarikat Die Casting dikhaskan untuk pembuatan dan menyediakan Bahagian Casting yang berkualiti dan berprestasi tinggi (bahagian logam die casting merangkumi terutamanya Pemutus Die-Thin-Wall,Pemutus Die Hot Chamber,Pemutus Dewan Sejuk, Perkhidmatan Pusingan (Die Casting Service,Pemesinan Cnc,Membuat acuan, Rawatan Permukaan). Sebarang pemutus die aluminium adat, magnesium atau pemutus zamak / zink dan syarat pemutus lain dipersilakan untuk menghubungi kami.

Di bawah kawalan ISO9001 dan TS 16949, Semua proses dilakukan melalui ratusan mesin die casting canggih, mesin 5 paksi, dan kemudahan lain, mulai dari blaster hingga mesin basuh Ultra Sonic. Minghe tidak hanya memiliki peralatan canggih tetapi juga memiliki profesional pasukan jurutera, pengendali dan pemeriksa yang berpengalaman untuk menjadikan reka bentuk pelanggan menjadi kenyataan.

Pengilang kontrak die casting. Keupayaan merangkumi bahagian pemutus aluminium ruang sejuk dari 0.15 lbs. hingga 6 lbs., penyusunan perubahan cepat, dan pemesinan. Perkhidmatan bernilai tambah merangkumi penggilap, getaran, deburring, peledakan tembakan, lukisan, penyaduran, pelapisan, pemasangan, dan perkakas. Bahan yang dikerjakan merangkumi aloi seperti 360, 380, 383, dan 413.

Bantuan reka bentuk pemutus zink / perkhidmatan kejuruteraan serentak. Pengilang khas tuangan die zink ketepatan. Casting miniatur, coran die tekanan tinggi, tuangan acuan multi-slaid, coran acuan konvensional, die die unit dan die die bebas dan coran tertutup rongga boleh dihasilkan. Casting boleh dibuat dengan panjang dan lebar hingga 24 in. Dalam toleransi +/- 0.0005 in.

Pengilang die cast magnesium yang diperakui ISO 9001: 2015, Keupayaan merangkumi pemutus die magnesium bertekanan tinggi hingga 200 tan ruang panas & ruang sejuk 3000 tan, reka bentuk perkakas, penggilap, pengacuan, pemesinan, serbuk & lukisan cecair, QA penuh dengan keupayaan CMM , pemasangan, pembungkusan & penghantaran.

ITAF16949 diperakui. Perkhidmatan Casting Tambahan Termasuk pemutus pelaburan,pemutus pasir,Pemutus Graviti, Pemutus Buih yang Hilang,Pemutus Sentrifugal,Pemutus Vakum,Pemutus Acuan Kekal,. Keupayaan merangkumi EDI, bantuan kejuruteraan, pemodelan pepejal dan pemprosesan sekunder.

Industri Pemutus Bahagian Kes Kajian untuk: Kereta, Basikal, Pesawat, Alat muzik, Kapal air, Peranti optik, Sensor, Model, Peranti elektronik, Penutup, Jam, Mesin, Mesin, Perabot, Perhiasan, Jig, Telekomunikasi, Pencahayaan, Peranti perubatan, Perisian fotografi, Robot, Arca, Peralatan bunyi, Peralatan sukan, Perkakas, Mainan dan banyak lagi.

Apa yang boleh kami bantu anda lakukan seterusnya?

∇ Pergi ke Laman Utama Untuk Die Casting China

→Bahagian Pemutus-Ketahui apa yang telah kami lakukan.

→ Petua Berat Tentang Perkhidmatan Casting Die

By Pengilang Minghe Die Casting Kategori: Artikel Berguna |Material Tags: Pemutus Aluminium, Pemutus Zink, Pemutus Magnesium, Pemutus Titanium, Pemutus Keluli Tahan Karat, Pemutus Tembaga,Pemutus Gangsa,Menghantar Video,Sejarah Syarikat,Pemutus Die Aluminium | Komen Mati