Sebab-sebab Kecacatan Biasa Pada Blok Silinder Besi Cor Kelabu

Kemunculan gelas air mempunyai sejarah lebih dari 300 tahun, tetapi sebagai pengikat untuk pembuatan tuang dan inti, tidak sampai 1947 proses pasir kaca air dengan CO2 sebagai agen pengeras dikembangkan oleh Dr. L. Petrzela dari Republik Czech. daripada.

Selama lebih dari setengah abad, orang telah melalui empat proses perubahan utama dalam memahami mekanisme pengerasan pasir natrium silikat dalam penyelidikan dan penerokaan berterusan, iaitu:

- 1) Teori pengerasan kimia tulen CO2 oleh Profesor Lias (AMсс AM) bekas Kesatuan Soviet pada tahun 1950-an. Dia membahagikan proses pengerasan menjadi penguraian silikat, pembentukan gel silika, dan kehilangan sebahagian air dari gel silika. Dia keliru percaya bahawa pemendapan asid silikat dan pembentukan gel silika adalah kekuatan pasir natrium silikat yang mengeras CO2. Sumber tunggal

- 2) Pada tahun 1960-an, proses pengerasan pasir kaca air CO2 oleh Worthington R dianggap sebagai gabungan kaedah pengerasan kimia dan fizikal, iaitu, natrium silikat terurai menjadi asid silikat bebas di bawah pemangkinan CO2, dan kemudian terkondensasi menjadi gel silikon. Kekeringan gel silikon akan menyebabkan "ikatan gel silikon", yang merupakan sejenis "pengerasan kimia"; penyahhidratan gelas air yang tidak bereaksi akan menyebabkan "ikatan vitreous", yang tergolong dalam "pengerasan fizikal". Tetapi dia secara keliru percaya bahawa pengerasan kimia adalah ukuran pengerasan yang cekap dan cepat, sambil mengabaikan peranan penting pengerasan fizikal;

- 3) Pada awal tahun 1990-an, gelas air pengeras CO2 yang dibuat oleh Zhu Chunxi dan yang lain di negara saya pada dasarnya adalah teori "pengerasan fizikal". Dia percaya bahawa pasir kaca air yang meniup pengerasan CO2 mesti berada dalam keadaan yang sangat istimewa, iaitu, gelas air dilapisi pada permukaan partikel pasir untuk membentuk sebuah filem dengan ketebalan hanya beberapa mikron, yang dapat menghasilkan kebaikan keadaan dehidrasi dan mendorong pemejalan cepat air kaca. Oleh itu, dikatakan bahawa "pengerasan gelas air pada dasarnya adalah pengerasan fizikal." Kelemahan pandangan ini adalah bahawa ia masih mengikuti pandangan yang salah bahawa asid silikat bebas diendapkan apabila natrium silikat bertindak balas dengan CO2.

- 4) Pada akhir tahun 1990-an, Zhu Chunxi dan lain-lain berdasarkan teori bahawa pengerasan CO2 tergolong dalam kimia keras fizikal, setelah penyelidikan mendalam selanjutnya, mereka mengemukakan bahawa kaca air yang dikeraskan adalah sejenis "gelas air modulus tinggi dehidrasi" . Teorinya, iaitu, asam silikat yang dihasilkan oleh tindak balas tidak dapat diendapkan dalam keadaan bebas, tetapi dilarutkan kembali dalam gelas air yang tidak bereaksi, meningkatkan modulus yang terakhir untuk mewujudkan pengerasan kaca air. Sebagai contoh, apabila cuka organik digunakan untuk mengeraskan pasir natrium silikat, filem natrium silikat modulus tinggi yang dikeraskan dengan modulus seragam dari permukaan dan bahagian dalam dapat diperoleh, yang mendekati M = 3.45. Apabila CO2 digunakan untuk mengeras kaca air, filem kaca modulus tinggi yang mengeras dengan modulus yang menurun secara beransur-ansur dari permukaan dan bahagian dalam, dengan rata-rata M mendekati 3.79 diperoleh.

Oleh itu, kaca air yang dikeraskan adalah sejenis gelas air modulus tinggi dehidrasi, yang dapat dipadatkan melalui kehilangan alkali dan air.

Menjelang tahun 2008, Jerman C. Wallenhorst et al. percaya bahawa kaedah tindak balas pengerasan pasir natrium silikat dapat dibahagikan kepada dua jenis berikut, seperti yang ditunjukkan dalam Rajah 1.

1.1 Mod A

Dengan adanya larutan berasid atau agen pengawetan (CO2 atau ester organik), kadar pertumbuhan zarah koloid dalam gelas air sangat perlahan, tetapi secara langsung bergabung menjadi gel rangkaian tiga dimensi.

1.2 Mod B

Dalam keadaan larutan alkali tanpa agen penyembuhan (di bawah pemanasan), zarah koloid mula-mula tumbuh dan membentuk struktur sol; dan zarah sol individu boleh membentuk struktur rangkaian tiga dimensi hanya di bawah tindakan silang silang pemecut.

Zarah asid silikat individu boleh tumbuh menjadi zarah koloid besar (mod B), atau mereka boleh bergabung menjadi struktur gel rantai dan rangkaian (mod A). Dalam dua mod reaksi pengerasan ini, mekanisme tindak balas kimia adalah sama-melalui tindak balas pemeluwapan antara kumpulan fungsional silanol tunggal, dehidrasi dan sambungan ke sebatian siloksana baru.

"Ini dapat dilihat bahawa mod reaksi pengerasan kaca air bergantung terutamanya pada nilai pH larutan pengikat. Dalam nilai PH rendah (dengan adanya CO2 atau agen penyembuhan ester organik) larutan berair asid silikat, bermanfaat bagi mod tindak balas pengerasan A. Pada masa ini, kelajuan tindak balas pengerasan sangat perlahan, dan zarah koloid bergabung antara satu sama lain untuk membentuk struktur gel berpori bercabang.

Apabila nilai pH larutan berair asid silikat> 7 (tiada CO2 atau ester organik dan dimulakan dengan haba), mod tindak balas pengerasan B terus membentuk struktur sol partikel besar. Sekiranya larutan dengan nilai pH tinggi, molekul tumbuh begitu cepat sehingga reaksi pengerasan disebabkan terutamanya oleh pertumbuhan zarah koloid yang berterusan di samping pembentukan struktur gel. Sebenarnya, fenomena penggabungan ke dalam struktur rangkaian dihambat.

Apabila pasir kaca air dengan pemecut dipanaskan dan dikeraskan, mekanisme reaksi pengerasan adalah seperti berikut:

Setelah gelas air pasir inti dipanaskan dan dirangsang, ia akan berjalan mengikut mod reaksi pengerasan B (lihat Rajah 1), dan zarah koloid tumbuh dan membentuk struktur sol. Pada masa ini, ketika reaksi pengerasan berlangsung, struktur butiran yang sama rata atau struktur dengan beberapa kecacatan dapat terbentuk. Jumlah kecacatan secara langsung akan mempengaruhi prestasi penggunaan berikutnya, seperti ketahanan kelembapan teras pasir.

Apabila teras pasir kaca air dikeraskan oleh gas CO2, atau apabila ester organik mengeras, ion sol tunggal akan bergerak mengikut mod reaksi pengerasan A, dan zarah-zarah koloid akan bergabung dan saling terikat untuk membentuk struktur gel . Sekiranya tidak ada agen pengawetan dalam larutan alkali asid silikat, zarah-zarah gel silika boleh wujud dengan stabil dalam larutan alkali. Ini kerana permukaan zarah koloid mempunyai kesan elektrik dari lapisan dua elektrik ion natrium bermuatan positif. Hasil zarah koloid saling menghalau satu sama lain dan tidak digabungkan. Sekiranya terdapat pemecut anorganik dalam proses pengerasan pasir natrium silikat, ia boleh bertindak sebagai agen penghubung silang antara zarah koloid, iaitu, pemecut anorganik dapat menghubungkan zarah sol individu satu sama lain melalui kumpulan reaktif aktif di permukaannya . Bersama-sama, rangkaian tiga dimensi kerangka silikat terbentuk, sehingga pengikat dengan cepat dipadatkan dan partikel pasir terikat dan terbentuk.

Sekiranya tidak ada pemecut anorganik yang ditambahkan, pembentukan kerangka silikat dari struktur rangkaian sangat perlahan semasa proses pengerasan sekunder, dan teras pasir yang disiapkan menunjukkan kekurangan seperti kekuatan sekejap rendah dan rintangan kelembapan yang lemah.

Melalui analisis mekanisme pengerasan gelas air di atas, dapat dilihat bahawa walaupun terdapat pelbagai kaedah pengerasan untuk pasir natrium silikat, secara konvensional dapat dibahagikan kepada pengerasan fizikal dan pengerasan kimia, dan mekanisme pengerasan adalah konsisten dan bersatu. daripada. Maksudnya, kaedah pengerasan ester organik natrium silikat pasir mempunyai mekanisme pengerasan yang sama dengan kaedah pengerasan CO2, yang terutama berdasarkan pada pengerasan fizikal dehidrasi gelas air yang tidak bereaksi, yang merupakan sebab utama kekuatan pasir (teras) pasir; untuk menghasilkan silikon Pengerasan kimia gel ditambah dengan pemejalan cepat pasir natrium silikat, pembentukan kekuatan awal, peningkatan ketahanan kelembapan dan kestabilan penyimpanan pasir, dan proses sinergis pengerasan kimia dan pengerasan fizikal .

Berdasarkan analisis mendalam mengenai mekanisme pengerasan pasir natrium silikat di atas dengan kaedah pengerasan yang berbeza (kaedah CO2, kaedah ester organik dan kaedah pemanasan + akselerator, dll.), Dan terokai pengaruh kekuatan dan kelembapan ikatan kaca air rintangan dari tahap struktur molekul Faktor utama yang mempengaruhi antara kaca air dan prestasi dilipat, sehingga dapat mengubah struktur dan morfologi kaca air dari perspektif molekul, dan mengembangkan pengerasan pemanasan baru + pemecut pasir gelas air proses baru, sehingga meningkatkan kekuatan ikatan pasir kaca air. Tujuan untuk meningkatkan ketahanan kelembapan dan meningkatkan prestasi runtuh adalah untuk terus meningkatkan dan meningkatkan prestasi proses pasir silikat natrium sambil terus mengatasi kekurangan yang ada, sehingga menjadi pemutus hijau yang paling menjanjikan pada abad ke-21. Bersihkan pelekat.

2 Memproses prestasi pasir pengikat bukan organik baru

2.1 Prestasi kekuatan bon

Dengan menyediakan fosfat amorf dan menggunakannya untuk memodifikasi gelas air, kekuatan ikatan pengikat anorganik diperbaiki.

Untuk meningkatkan lagi kekuatan ikatan pasir natrium silikat, alat pemecut organik telah dikembangkan. Melalui penyambungan silang kimia dan pengerasan, kekuatan pasir natrium silikat segera dapat ditingkatkan. Apabila pemecut organik ditambahkan pada 1.5%, kekuatan tegangan segera Kekuatannya boleh mencapai 1.8MPa.

2.2 Ketahanan kelembapan pasir teras

Secara umum, kekuatan pasir kaca air yang mengeras oleh udara panas secara beransur-ansur akan berkurang di persekitaran yang lembap. Untuk meningkatkan ketahanan kelembapan pasir natrium silikat, di satu pihak, kandungan kelembapan yang tersisa di pasir dikeluarkan sepenuhnya setelah pengerasan, dan di sisi lain, kaedah penyambungan silang kimia dan pengerasan digunakan. Apabila pemecut ditambahkan ke 1.5%, kekuatan tegangan pasir natrium silikat tidak akan berkurang, tetapi akan meningkat sedikit setelah diletakkan pada suhu 20 ° C dan 80% kelembapan relatif selama 24 jam

2.3 Ciri aliran pasir teras

Ketegangan permukaan kaca air itu sendiri agak besar, yang menjadikan kebasahan antara gelas air dan pasir silika buruk, dan kelikatan kaca air untuk pemutus umumnya terlalu besar, sehingga kelikatan pasir kaca air setelah pencampuran sangat besar, dan zarah pasir melekat pada gelas air. Rintangan pergerakan sangat besar, mengakibatkan kelancaran pasir natrium silikat yang lemah, dan akhirnya dapat mengurangkan kekompakan inti tembakan. Dalam eksperimen ini, surfaktan dan pelincir pepejal ditambahkan untuk meningkatkan kelancaran pasir cetak.

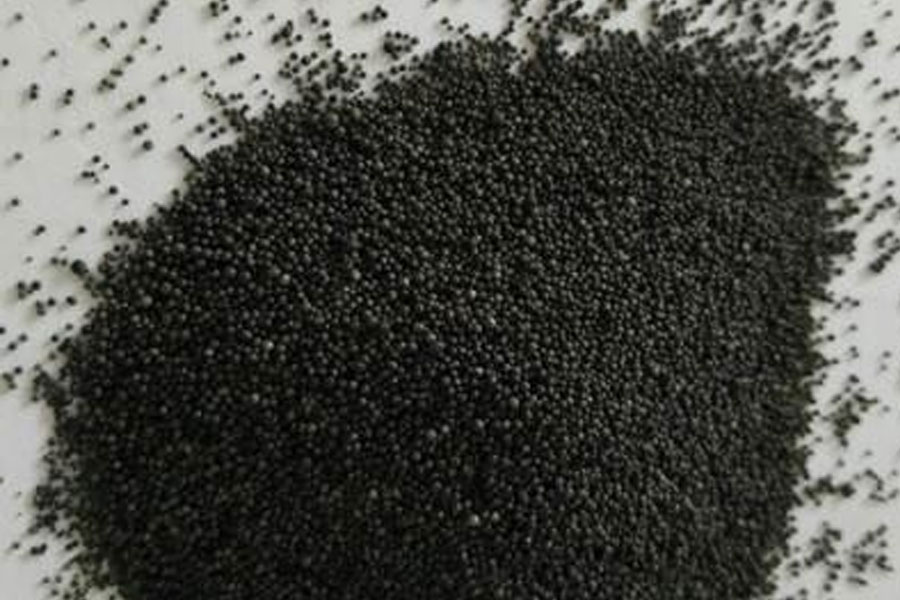

Berdasarkan penggunaan surfaktan dan pelincir pepejal, eksperimen ini mengembangkan pemecut sfera, yang sangat meningkatkan kelancaran pasir kaca air.

Harap simpan sumber dan alamat artikel ini untuk dicetak semula:Sebab-sebab Kecacatan Biasa Pada Blok Silinder Besi Cor Kelabu

Minghe Syarikat Die Casting dikhaskan untuk pembuatan dan menyediakan Bahagian Casting yang berkualiti dan berprestasi tinggi (bahagian logam die casting merangkumi terutamanya Pemutus Die-Thin-Wall,Pemutus Die Hot Chamber,Pemutus Dewan Sejuk, Perkhidmatan Pusingan (Die Casting Service,Pemesinan Cnc,Membuat acuan, Rawatan Permukaan). Sebarang pemutus die aluminium adat, magnesium atau pemutus zamak / zink dan syarat pemutus lain dipersilakan untuk menghubungi kami.

Di bawah kawalan ISO9001 dan TS 16949, Semua proses dilakukan melalui ratusan mesin die casting canggih, mesin 5 paksi, dan kemudahan lain, mulai dari blaster hingga mesin basuh Ultra Sonic. Minghe tidak hanya memiliki peralatan canggih tetapi juga memiliki profesional pasukan jurutera, pengendali dan pemeriksa yang berpengalaman untuk menjadikan reka bentuk pelanggan menjadi kenyataan.

Pengilang kontrak die casting. Keupayaan merangkumi bahagian pemutus aluminium ruang sejuk dari 0.15 lbs. hingga 6 lbs., penyusunan perubahan cepat, dan pemesinan. Perkhidmatan bernilai tambah merangkumi penggilap, getaran, deburring, peledakan tembakan, lukisan, penyaduran, pelapisan, pemasangan, dan perkakas. Bahan yang dikerjakan merangkumi aloi seperti 360, 380, 383, dan 413.

Bantuan reka bentuk pemutus zink / perkhidmatan kejuruteraan serentak. Pengilang khas tuangan die zink ketepatan. Casting miniatur, coran die tekanan tinggi, tuangan acuan multi-slaid, coran acuan konvensional, die die unit dan die die bebas dan coran tertutup rongga boleh dihasilkan. Casting boleh dibuat dengan panjang dan lebar hingga 24 in. Dalam toleransi +/- 0.0005 in.

Pengilang die cast magnesium yang diperakui ISO 9001: 2015, Keupayaan merangkumi pemutus die magnesium bertekanan tinggi hingga 200 tan ruang panas & ruang sejuk 3000 tan, reka bentuk perkakas, penggilap, pengacuan, pemesinan, serbuk & lukisan cecair, QA penuh dengan keupayaan CMM , pemasangan, pembungkusan & penghantaran.

ITAF16949 diperakui. Perkhidmatan Casting Tambahan Termasuk pemutus pelaburan,pemutus pasir,Pemutus Graviti, Pemutus Buih yang Hilang,Pemutus Sentrifugal,Pemutus Vakum,Pemutus Acuan Kekal,. Keupayaan merangkumi EDI, bantuan kejuruteraan, pemodelan pepejal dan pemprosesan sekunder.

Industri Pemutus Bahagian Kes Kajian untuk: Kereta, Basikal, Pesawat, Alat muzik, Kapal air, Peranti optik, Sensor, Model, Peranti elektronik, Penutup, Jam, Mesin, Mesin, Perabot, Perhiasan, Jig, Telekomunikasi, Pencahayaan, Peranti perubatan, Perisian fotografi, Robot, Arca, Peralatan bunyi, Peralatan sukan, Perkakas, Mainan dan banyak lagi.

Apa yang boleh kami bantu anda lakukan seterusnya?

∇ Pergi ke Laman Utama Untuk Die Casting China

→Bahagian Pemutus-Ketahui apa yang telah kami lakukan.

→ Petua Berat Tentang Perkhidmatan Casting Die

By Pengilang Minghe Die Casting Kategori: Artikel Berguna |Material Tags: Pemutus Aluminium, Pemutus Zink, Pemutus Magnesium, Pemutus Titanium, Pemutus Keluli Tahan Karat, Pemutus Tembaga,Pemutus Gangsa,Menghantar Video,Sejarah Syarikat,Pemutus Die Aluminium | Komen Mati