Kesan Bor dan Nikel pada Rintangan Kerosakan Termal Baja Die Casting Die 4Cr5Mo2V

4Cr5 Mo2V adalah die-casting die steel yang biasa digunakan. Dalam proses aloi aluminium die-casting, kerana hakisan dan lekatan aluminium cair, acuan akan mengalami kerosakan termal, seperti keletihan terma dan kehilangan cairan terma, yang mengakibatkan penurunan kekerasannya dan bahkan kegagalan pramatang.

Untuk mengkaji sama ada nikel atau kekeringan dapat meningkatkan ketahanan kerosakan termal dari acuan die-casting aloi aluminium, keluli 4Cr5 Mo2V dan blok ujian keluli 4Cr5Mo2V yang mengandungi 1% Ni dan 1% Co (pecahan jisim) telah disediakan, dan ia dipasang setelah pelindapkejutan dan pembajaan. Dalam acuan tetap die-casting, aloi aluminium ADC12 dengan suhu 800 subsequ kemudian die-cast 200 hingga 1,000 kali, dan morfologi makro dan kekerasan permukaan blok ujian diperiksa.

Hasilnya menunjukkan bahawa setelah aloi aluminium die-casting 1,000 kali, blok ujian keluli 4Cr5Mo2V mematuhi aluminium paling teruk dan menghasilkan sedikit retakan seperti jaring; blok ujian keluli yang mengandung Ni sedikit melekat pada aluminium, dan blok ujian keluli yang mengandungi Co melekat paling sedikit pada aluminium, menunjukkan bahawa kandungan keluli Co 1Cr4Mo5V 2% mempunyai ketahanan kerosakan termal yang terbaik terhadap aloi aluminium die-cast. Di samping itu, dibandingkan dengan kekerasan sebelum aloi aluminium die-casting, setelah 1,000 kali die-casting, kekerasan permukaan baja 4Cr5Mo2V, nikel dan kering mengandungi 4Cr5Mo2V spesimen keluli menurun sebanyak 2.8, 1.8 dan 1.4 HRC, iaitu, pelbagai aloi aluminium die-casting. Kesan buruk pada kekerasan permukaan keluli 4Cr5Mo2V yang mengandungi nikel dan kering kurang daripada keluli 4Cr5Mo2V, yang berkaitan dengan kesan pengukuhan larutan pepejal Co dan Ni, yang bermanfaat untuk meningkatkan ketahanan hakisan cecair aluminium acuan dan menjadikan acuan kurang terdedah kepada kerosakan terma.

Die-casting aloi aluminium adalah proses suhu tinggi dan tekanan tinggi yang kompleks. Terdapat banyak faktor yang mempengaruhi kerosakan haba (termasuk keletihan terma dan kehilangan terma) prestasi acuan die-casting aloi aluminium. Antaranya, komposisi keluli mati kerja panas sangat penting.

Dalam keadaan biasa, kegagalan die casting die kerana keretakan dan ubah bentuk plastik dapat dielakkan. Keretakan acuan biasanya disebabkan oleh beban mekanikal yang tidak disengajakan atau beban termal, yang mengakibatkan kepekatan tekanan yang teruk. Keretakan keletihan terma awal dan kehilangan kimpalan (kerosakan termal permukaan) acuan die-casting adalah mod kegagalan utama, dan kedua-duanya sering mempengaruhi satu sama lain. Keluli 4Cr5Mo2V adalah keluli mati kerja panas yang banyak digunakan, dengan ketahanan aus yang baik dan ketahanan ubah bentuk plastik. Bor dan nikel merupakan unsur paduan yang biasa digunakan, yang dapat meningkatkan kekuatan dan kekerasan keluli, dan mempunyai kesan tertentu untuk menahan kerosakan termal. Oleh itu, keluli 4Cr5Mo2V, 4Cr5Mo2V yang mengandungi 1% Ni dan 1% Co (pecahan jisim, sama di bawah) dikaji. Rintangan keluli terhadap kerosakan aluminium lebur sangat penting untuk memandu pengeluaran sebenar.

Walau bagaimanapun, kebanyakan kaedah untuk mengkaji kerosakan terma keluli mati pemutus sebelum mulut adalah untuk mensimulasikan pemanasan dan penyejukan. Sampel keluli mati tidak secara langsung menghubungi aluminium cair, dan tidak melibatkan kesan pencucian aluminium cair, seperti pemanasan aruhan langsung sampel keluli mati. -A. Dalam makalah ini, blok ujian keluli acuan tiga komponen disediakan dan disisipkan dalam acuan die-casting untuk menjalankan ujian die-casting dari aloi aluminium ADC12. Kerosakan prestasi aluminium lebur.

1. Bahan Ujian dan Kaedah

1.1 Bahan Ujian

Komposisi kimia keluli 4Cr5Mo2V, keluli 4Cr5Mo2V yang mengandungi 1% Ni (selepas ini disebut sebagai keluli 4Cr5Mo2V + Ni) dan keluli 4Cr5 Mo2V yang mengandungi 1% Co (selanjutnya disebut sebagai keluli 4Cr5Mo2V + Co) ditunjukkan dalam Jadual 1. Ujian ini adalah cor dengan ADC12 Komposisi kimia aloi aluminium ditunjukkan dalam Jadual 2.

| Jadual 1 Komposisi kimia keluli mati pemutus yang disiasat (pecahan jisim)% | |||||||

| Material | C | Cr | Mo | V | Co | Ni | Si |

| Keluli 4Cr5Mo2V | 0.39 | 4.65 | 2. 21 | 0.46 | - | - | 0. 23 |

| Keluli 4Cr5Mo2V + Ni | 0.38 | 4.72 | 2.34 | 0. 51 | - | 1.02 | 0. 21 |

| Keluli 4Cr5Mo2V + Co | 0.41 | 4.67 | 2.40 | 0.48 | 1.03 | - | 0. 24 |

| Jadual 2 Komposisi Kimia Aloi Aluminium ADC12% | |||||||||

| Elemen | Cu | Mg | Mn | Fe | Si | Zn | Ti | Pb | Sn |

| Skor Kualitas | 1.74 | 0.22 | 0.16 | 0.76 | 10.70 | 0.87 | 0.064 | 0.035 | 0. 010 |

1.2 Kaedah Ujian

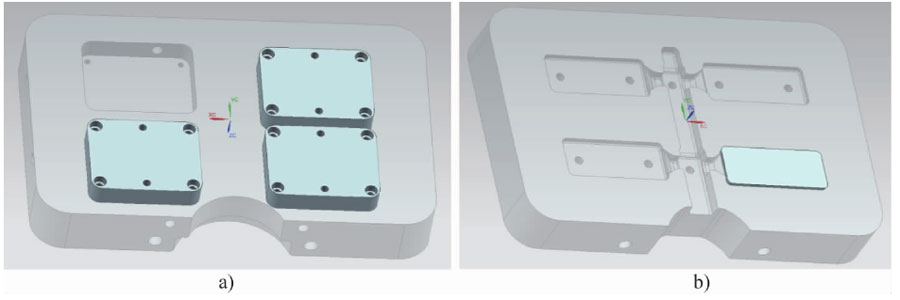

Keluli 4Cr5Mo2V anil, keluli 4Cr5Mo2V + Ni dan keluli 4Cr5Mo2V + Co diproses menjadi blok pengujian seperti yang ditunjukkan pada Rajah 1. Setelah pelindap vakum, mereka dilembutkan dua kali, dengan kekerasan sekitar 47 HRC, dan digiling halus untuk menghilangkan skala oksida.

Nombor kumpulan blok ujian tertanam di alur acuan tetap, dan rongga aloi aluminium die-cast ditetapkan dalam acuan yang boleh bergerak, seperti yang ditunjukkan pada Rajah 2. Mesin pemutus ruang sejuk mendatar 500 t dan acuan yang dirancang sendiri digunakan untuk ujian die-casting lembaran aloi aluminium ADC12, dan aloi aluminium itu digunakan semula. Suhu aluminium lebur lebih tinggi, 800 ° C, untuk mempercepat ujian (secara amnya, suhu tuangan aloi ADC12 aluminium adalah (650 120) ° C). Oleh kerana suhu aluminium lebur adalah 800 ℃, yang tidak mencapai titik lebur sebatian intermetalik Fe-A1, sebatian yang dihasilkan akan wujud di aluminium cair sebagai kekotoran setelah jatuh. Penggunaan berulang aluminium lebur juga akan menyebabkan peningkatan kekotoran dan menguatkan aluminium. Kesan pencairan cecair, sehingga mempercepat ujian.

Selepas ujian die-casting, mikroskop stereo digunakan untuk memerhatikan fenomena lekatan aluminium pada permukaan blok ujian; mikroskop ultra-mendalam-medan digunakan untuk memerhatikan tahap lekatan aluminium dan sama ada terdapat keretakan pada permukaan blok ujian.

2. Hasil dan Analisis Ujian

2. 1 Morfologi Permukaan Blok Ujian

2.1.1 Aluminium Melekat Permukaan

Rajah 3 menunjukkan morfologi permukaan tiga blok ujian keluli tanpa die casting dan selepas 600,1000 kali die casting. Dari Gambar 3 (b, e, h) dapat dilihat bahawa setelah 600 kali die-casting, blok ujian keluli 4Cr5Mo2V mempunyai pelekat aluminium yang paling serius.

Blok ujian keluli 4Cr5Mo2V + Co melekat pada aluminium paling sedikit. Gambar 3 (c, f, i) menunjukkan bahawa lekatan aluminium pada permukaan ketiga blok ujian meningkat setelah 1,000 kali die-casting. Permukaan blok uji keluli 4Cr5Mo2V mempunyai lekatan aluminium yang jelas, sementara dua blok ujian yang lain mempunyai lekatan aluminium yang sedikit. Ujian keluli 4Cr5Mo2V + Co Benjolan aluminium adalah yang paling sedikit dan seragam, menunjukkan bahawa keluli 4Cr5Mo2V yang mengandungi berlian mempunyai ketahanan terbaik terhadap kerosakan aluminium cair, sementara keluli 4Cr5Mo2V adalah yang terburuk. Penambahan elemen gerudi dan nikel bermanfaat untuk menstabilkan kekerasan suhu tinggi keluli mati 9-10, dan permukaannya tidak mudah "melembutkan" semasa kontak berulang dengan aluminium lebur, jadi rintangan hakisan aluminium cair lebih baik, dan lekatan aluminium sedikit. Semasa ujian die-casting, aluminium cair memasuki rongga untuk menghubungi blok ujian, dan struktur blok ujian yang tidak rata, kawasan kecacatan pemesinan dan kawasan tempatan yang lain akan sedikit melekat pada aluminium. Aluminium di kawasan ikatan aluminium akan bertindak balas dengan keluli untuk membentuk Fe.} Sebatian antara rapuh al, yang akan pecah dan terkelupas di bawah pencairan cecair aluminium bertekanan tinggi, yang mengakibatkan lubang di permukaan acuan, dan banyak lagi ikatan aluminium yang serius di bawah pencairan cecair aluminium.

2.1.2 Keretakan Permukaan

Rajah 4 menunjukkan kedalaman morfologi lapangan keluli 4Cr5Mo2V, keluli 4Cr5Mo2V + Ni dan keluli baja 4Cr5Mo2V + Co setelah 1,000 kali die casting. Dari Gambar 4 (a) dapat dilihat bahawa terdapat sebilangan kecil retak mikro yang tersebar dalam bentuk hampir bersih di permukaan blok uji keluli 4 Cry Mot V. Aluminium yang dilekatkan dan aluminium lebur bertindak balas dengan keluli untuk membentuk sebatian Fe.} Al. Pekali pengembangan haba Fe.} Al berbeza dengan matriks, menghasilkan jumlah mikrokrak yang sangat kecil pada aluminium dan Fe yang dilekatkan} Al dan sebatiannya. Kesan penggosok aluminium cair menyebabkan mikrokrak merebak, dan aluminium cair menembusi ke dalam retak dan bertindak balas selanjutnya dengan matriks untuk membentuk sebatian Fe 2 Al. Dalam proses die-casting berulang, sebatian Fe.} Al di permukaan blok ujian terkelupas untuk membentuk lubang. Setelah pembersihan acar dan ultrasonik, permukaan blok ujian kelihatan serupa dengan ciri-ciri pencairan cecair aluminium seperti jaring. Gambar 4 (b, c) menunjukkan bahawa tidak ada keretakan pada blok uji keluli 4Cr5Mo2V + Co dan 4Cr5Mo2V + Ni, yang menunjukkan bahawa penambahan 1% bor atau molibdenum bukan sahaja dapat mengurangkan lekatan permukaan aluminium, tetapi juga mengurangkan kecenderungan keretakan acuan dan meningkatkan ketahanan aluminium Prestasi kerosakan cecair. Penambahan unsur pembentuk nikel dan berlian bukan karbida dapat meningkatkan kekerasan suhu tinggi acuan, dan berlian juga dapat mendorong penyebaran dan pemendakan molibdenum karbida semasa proses pembajaan, dan meningkatkan kesan pengerasan pemendakan 'z-} 3. Penyelidikan oleh Ling Qian et al. telah menunjukkan bahawa penambahan unsur penstabil austenit pada keluli die-casting die dapat mengurangkan kepekatan tekanan. Bor dan nikel adalah elemen yang meluaskan zon austenit, oleh itu keluli 4Cr5Mo2V + Ni dan 4Cr5Mo2V + Co keluli die casting mold tidak mudah retak.

Aluminium cair dalam proses die-casting sebenarnya sangat kuat terhadap acuan. Menurut rajah fasa Fe-A1, sebatian intermetalik Fe-Al yang terbentuk oleh tindak balas keluli dan aluminium lebur terutamanya adalah FeAlz, Fez A15, FeA13, dll., Yang rapuh. Fasa Al-aloi aluminium yang kaya akan lepaskan dari matriks dan masukkan aluminium cair di bawah sapuan aluminium lebur, meninggalkan lubang di permukaan acuan. Kombinasi bahagian aloi aluminium dan lubang acuan agak kuat dan tidak jatuh, dan seterusnya membentuk sebatian Fe A1. Aluminium, Fe.} Al dan sebatian yang melekat di dalamnya terdedah kepada mikrokrack semasa penyejukan. Lembaran die-casting mempunyai aluminium cair yang lebih sedikit, sehingga padat lebih cepat, dan tindak balas antara acuan dan aluminium cair lebih perlahan. Oleh itu, permukaan blok ujian mempunyai lubang yang lebih sedikit kerana reaksi Fe dan Al, dan aluminium yang lebih melekit dihasilkan oleh hakisan cecair aluminium.

2. 2 Kekerasan Permukaan

Jadual 3 adalah nilai rata-rata kekerasan permukaan ketiga-tiga blok ujian keluli mati setelah masa pemutus mati berlainan. Data dalam Jadual 3 menunjukkan bahawa kekerasan permukaan ketiga jenis blok ujian semuanya menurun sedikit. Apabila bilangan acuan die casting meningkat, ia sama dengan pengukuran berulang blok ujian, sehingga kekerasannya berkurang. Setelah 1,000 kali die-casting, kekerasan blok ujian keluli 4Cr5Mo2V + Co mempunyai penurunan terkecil, iaitu 1.4 HRC; blok ujian keluli 4Cr5Mo2V mempunyai penurunan yang paling jelas.

Jelas, ia telah menurun sebanyak 2. 8 HRC; kekerasan permukaan blok ujian keluli 4Cr5Mo2V + Ni telah menurun sebanyak 1. 8 HRC. Kekerasan acuan yang stabil bermanfaat untuk mengurangkan lekatan aluminium, iaitu bermanfaat untuk menahan kerosakan terma die-casting.

| Jadual 3 Kekerasan permukaan blok ujian setelah die casting untuk masa yang berbeza% | ||||||

| Material | Tiada Pelakon Die | 200 Times | 400 Times | 600 Times | 800 Times | 1000 Times |

| Keluli 4Cr5Mo2V | 48.6 | 48.4 | 48.1 | 47.2 | 46.9 | 45.8 |

| Keluli 4Cr5Mo2V + Ni | 47.5 | 47.4 | 47.2 | 46.8 | 46.9 | 46.1 |

| Keluli 4Cr5Mo2V + Co | 47.7 | 47.5 | 47.1 | 46.5 | 46.2 | 45.9 |

Setelah lama mengeringkan keluli mati, martensit terurai dan karbida sekunder menjadi lebih kasar, mengakibatkan penurunan kekerasan permukaan. Bor dan nikel adalah unsur pembentuk bukan karbida, yang dapat menggantikan atom Fe untuk menjadikan larutan pepejal keluli menguatkan '5 hingga' 8, sehingga acuan mempunyai kekuatan suhu tinggi yang lebih tinggi dan mengekalkan kekerasan yang lebih tinggi setelah pemanasan dan penyejukan cepat berulang. China Die Casting Association telah mengkaji penyebaran elemen dalam keluli Cr-Mo-V-Ni yang dipadamkan dan diperah, dan mendapati bahawa semasa proses pembajaan, elemen Ni akan diperkaya di sekitar karbida, sehingga menghalang atom karbon di dalam ferit sekitar karbida Penyebaran berterusan karbida meningkatkan tenaga pengaktifan karbida kasar, menghalang pertumbuhan karbida, sehingga mengurangkan penurunan kekerasan keluli 4Cr5Mo2V yang mengandung nikel, dan meningkatkan ketahanannya terhadap kerosakan aluminium lebur.

China Die Casting Association telah mengkaji perubahan kestabilan termal dan struktur mikro keluli mati dengan 1% Ni dan tanpa Ni, dan mendapati bahawa pada peringkat akhir ujian kestabilan terma, nikel akan memperlambat kekerasan keluli mati, sehingga membuat keluli lebih baik stabil terma Seks. Penggerudian adalah elemen yang memperluas zon fasa austenit. Menambah gerudi ke keluli 4Cr5Mo2V dapat mendorong pembubaran karbida semasa proses austenitisasi, meningkatkan kandungan karbon austenit, dan meningkatkan kestabilan austenit, sehingga meningkatkan austenit yang dipertahankan Jumlah tegangan dan kekerasan martensit, dan gerudi juga dapat menggalakkan penyebaran dan pemendakan molibdenum karbida semasa proses pembajaan, dan meningkatkan kesan pengerasan pemendakan z'-1.

Kesan pengukuhan nikel dan gerudi pada matriks menjadikan blok ujian keluli mati masih mempunyai kekerasan permukaan yang lebih tinggi setelah penggosokan aluminium cair berulang kali, sehingga lebih tahan terhadap hakisan, yang bermanfaat untuk meningkatkan ketahanan blok uji kepada kerosakan aluminium lebur. Kekerasan permukaan blok ujian dan tahap lekatan aluminium juga menunjukkan (lihat Gambar 3, Jadual 3): Blok uji keluli 4Cr5 Mo2V yang digerudi mempunyai lubang permukaan dan lekatan aluminium paling sedikit setelah 1,000 kali die-casting, iaitu, ketahanan terhadap kerosakan cecair aluminium adalah yang terbaik. Oleh itu, kesan pengukuhan menambahkan 1% Co ke keluli lebih besar daripada menambahkan 1% Ni, kedua-duanya kondusif untuk meningkatkan prestasi kerosakan aluminium anti-aluminium dari keluli mati.

3.Conclusion

- Selepas aloi aluminium die-casting 1 000 kali, sampel keluli 4Cr5 Mo2V dengan gerudi melekat aluminium paling sedikit, dan sampel keluli 4Cr5Mo2V menempel aluminium paling banyak, iaitu keluli 4Cr5 Mo2V dengan gerudi mempunyai rintangan kerosakan termal yang terbaik.

- Selepas aloi aluminium die-casting 1,000 kali, kekerasan permukaan keluli 4Cr5Mo2V, keluli 4Cr5Mo2V + Ni dan spesimen keluli 4Cr5Mo2V + Co menurun sebanyak 2.8, 1.8 dan 1.4 HRC, iaitu penambahan nikel atau gerudi dapat meningkatkan ketahanan kerosakan haba dengan ketara. daripada keluli mati pemutus mati 4Cr5Mo2V.

Harap simpan sumber dan alamat artikel ini untuk dicetak semula: Kesan Bor dan Nikel pada Rintangan Kerosakan Termal Baja Die Casting Die 4Cr5Mo2V

Minghe Syarikat Die Casting dikhaskan untuk pembuatan dan menyediakan Bahagian Casting yang berkualiti dan berprestasi tinggi (bahagian logam die casting merangkumi terutamanya Pemutus Die-Thin-Wall,Pemutus Die Hot Chamber,Pemutus Dewan Sejuk, Perkhidmatan Pusingan (Die Casting Service,Pemesinan Cnc,Membuat acuan, Rawatan Permukaan). Sebarang pemutus die aluminium adat, magnesium atau pemutus zamak / zink dan syarat pemutus lain dipersilakan untuk menghubungi kami.

Di bawah kawalan ISO9001 dan TS 16949, Semua proses dilakukan melalui ratusan mesin die casting canggih, mesin 5 paksi, dan kemudahan lain, mulai dari blaster hingga mesin basuh Ultra Sonic. Minghe tidak hanya memiliki peralatan canggih tetapi juga memiliki profesional pasukan jurutera, pengendali dan pemeriksa yang berpengalaman untuk menjadikan reka bentuk pelanggan menjadi kenyataan.

Pengilang kontrak die casting. Keupayaan merangkumi bahagian pemutus aluminium ruang sejuk dari 0.15 lbs. hingga 6 lbs., penyusunan perubahan cepat, dan pemesinan. Perkhidmatan bernilai tambah merangkumi penggilap, getaran, deburring, peledakan tembakan, lukisan, penyaduran, pelapisan, pemasangan, dan perkakas. Bahan yang dikerjakan merangkumi aloi seperti 360, 380, 383, dan 413.

Bantuan reka bentuk pemutus zink / perkhidmatan kejuruteraan serentak. Pengilang khas tuangan die zink ketepatan. Casting miniatur, coran die tekanan tinggi, tuangan acuan multi-slaid, coran acuan konvensional, die die unit dan die die bebas dan coran tertutup rongga boleh dihasilkan. Casting boleh dibuat dengan panjang dan lebar hingga 24 in. Dalam toleransi +/- 0.0005 in.

Pengilang die cast magnesium yang diperakui ISO 9001: 2015, Keupayaan merangkumi pemutus die magnesium bertekanan tinggi hingga 200 tan ruang panas & ruang sejuk 3000 tan, reka bentuk perkakas, penggilap, pengacuan, pemesinan, serbuk & lukisan cecair, QA penuh dengan keupayaan CMM , pemasangan, pembungkusan & penghantaran.

ITAF16949 diperakui. Perkhidmatan Casting Tambahan Termasuk pemutus pelaburan,pemutus pasir,Pemutus Graviti, Pemutus Buih yang Hilang,Pemutus Sentrifugal,Pemutus Vakum,Pemutus Acuan Kekal,. Keupayaan merangkumi EDI, bantuan kejuruteraan, pemodelan pepejal dan pemprosesan sekunder.

Industri Pemutus Bahagian Kes Kajian untuk: Kereta, Basikal, Pesawat, Alat muzik, Kapal air, Peranti optik, Sensor, Model, Peranti elektronik, Penutup, Jam, Mesin, Mesin, Perabot, Perhiasan, Jig, Telekomunikasi, Pencahayaan, Peranti perubatan, Perisian fotografi, Robot, Arca, Peralatan bunyi, Peralatan sukan, Perkakas, Mainan dan banyak lagi.

Apa yang boleh kami bantu anda lakukan seterusnya?

∇ Pergi ke Laman Utama Untuk Die Casting China

→Bahagian Pemutus-Ketahui apa yang telah kami lakukan.

→ Petua Berat Tentang Perkhidmatan Casting Die

By Pengilang Minghe Die Casting Kategori: Artikel Berguna |Material Tags: Pemutus Aluminium, Pemutus Zink, Pemutus Magnesium, Pemutus Titanium, Pemutus Keluli Tahan Karat, Pemutus Tembaga,Pemutus Gangsa,Menghantar Video,Sejarah Syarikat,Pemutus Die Aluminium | Komen Mati