Kawalan Kualiti Dalam Memadamkan Dengan Sisa Panas Selepas Penempaan

Negara-negara di seluruh dunia dengan tegas menganjurkan kebijakan untuk mengurangkan pelepasan dan penggunaan: banyak sarjana dan syarikat domestik telah mengambil langkah dari pelbagai aspek, dan pelepasan haba sisa setelah penempaan adalah salah satu langkah penting.

Pengurangan haba sisa selepas penempaan adalah rawatan haba termomekanik suhu tinggi dalam rawatan haba termomekanik. Data [1, 2, 3] mempunyai keterangan khusus. Sejauh ini, banyak pengeluar domestik telah menggunakan pelindapkejutan sisa buangan selepas penempaan, dan beberapa pengeluar telah melancarkan → diturunkan → dipasang kembali atau dipasang → diturunkan → terus turun kerana langkah-langkah kawalan kualiti yang buruk.

Berbanding dengan rawatan haba konvensional, kerana pemanasan suhu tinggi dan ubah bentuk pemutus, batas butiran sudut kecil martensit keluli meningkat, ketumpatan dislokasi meningkat, hidrogen asal terkeluar sebahagiannya, retakan asal sembuh dan dikurangkan, dan karbida tersebar dan diendapkan. Kekerasan pelindapkejutan bahagian keluli telah meningkat dengan ketara (secara amnya meningkat sekitar 10%). Semasa tempering, bahagian keluli mempunyai ketahanan tempering yang tinggi (suhu tempering ditingkatkan berbanding dengan konvensional, umumnya 20 ℃ -30 ℃).

- 1. Semasa kami pergi ke loji rawatan haba dengan pelbagai alasan, banyak kakitangan kejuruteraan dan teknikal mencadangkan bahawa bahan mentah dan aspek-aspek lain adalah baik, bagaimana untuk meramalkan fenomena fraktur pendinginan setelah saling melihat? Ini adalah ringkasan dari tiga kesan utama (ketiga-tiga kesan utama ini juga mempunyai nilai rujukan untuk pengaplikasian hidrogen dan patah kakisan tekanan dalam proses rawatan permukaan).

- 1.1 Kesan komposisi kimia: Contohnya: keluli karbon: ukuran yang sama ф6, air garam pelindap yang sama: 35 keluli, 40 keluli, 45 keluli, 50 keluli, 55 keluli, 60 keluli, 65 keluli, hasilnya ialah 45 keluli ~ 60 keluli mudah patah. Kerana semakin tinggi kandungan karbon martensit, semakin besar tekanan, dan kandungan karbon maksimum sekitar 0.6%. Apabila kandungan karbon keluli sangat tinggi, ia akan melebihi 0.6%, dan sisa A akan dihasilkan, yang memperlambat pelepasan selektif tekanan martensit dan tidak mudah patah. Secara umum: Baja aloi adalah yang paling terdedah kepada pelindapkejutan dan keretakan. Contohnya: 42CrM. Apabila ukurannya besar ф100, air pelindapkejutan tidak akan retak. Ini adalah kesan ukuran yang dinyatakan di bawah.

- 1.2 Kesan saiz: Contohnya: 45 keluli: ф1, ф2, ф3 ...... ф10 keputusan pelindapkesan mendapati ф6 adalah yang paling mungkin dipadamkan. Kerana di bawah ф6, umumnya dapat dipadamkan menjadi martensit. Walau bagaimanapun, transformasi keseluruhan ф6 menjadi martensit mempunyai tekanan terbesar, jadi paling mudah dipecahkan. Sebab yang sama: tegasan keseluruhan keluli aloi maksimum ialah indeks kekerasan (kekerasan ialah setengah martensit), iaitu sekitar 2/3 . Oleh itu, periksa terlebih dahulu indeks kekerasan keluli aloi tertentu, dan kemudian perhatikan benda kerja. Apakah ukuran yang paling berbahaya?

- 1.3 Kesan bentuk: perubahan mendadak keratan rentas, sudut R yang terlalu kecil, sudut tajam bersebelahan yang menonjol, alur dalam di tepi, menumbuk dan menandakan tepi tajam, lubang buta, bukaan bawah, bukaan portal, jarak lubang yang tidak betul, dan saiz bukaan yang berbeza Dll, asimetri kawasan keratan rentas, dll.

- 2. Pemilihan suhu pra-penyejukan: Semua orang tahu bahawa butiran struktur martensit dipadamkan secara langsung tanpa penyejukan selepas penempaan lebih kecil. Ia dapat memenuhi keperluan standard metalografi umum domestik semasa, dan kinerjanya juga baik, tetapi untuk bahagian yang besar dan kompleks, minyak pelindapkejutan tidak dapat memenuhi syarat, pelindapkejutan dengan air atau media pelindapkejutan dengan mudah akan menyebabkan keretakan. Ini adalah pelindap minyak, untuk mencegah pencemaran dan menjimatkan kos, ia harus ditukar menjadi media pelindapkejutan berbasis air sebanyak mungkin; 42CrM dalam pemasangan trak tugas berat Steyr yang dihasilkan oleh sebuah syarikat di Chongqing. Keluli; Pengukuhan balok gandar depan dan poros keseimbangan, kakitangan teknikal tertentu syarikat secara sepihak mengubah pra-penyejukan 800 ℃ menjadi ≥850 ℃ pelindapkejutan langsung, yang menyebabkan sekitar 80% retakan pelindapkejutan yang besar. Sudah tentu, penyebab keretakan tersebut dianalisis, dan kandungan B bahan mentah tersebut mencapai 0.0022% dari laporan pemeriksaan Kumpulan Pembinaan Chongqing, dan Kumpulan Changan Pusat Pemeriksaan Fizikal dan Kimia Barat Daya Kementerian Senjata melaporkan 0.0042%. Catatan: (1). Piawaian ketenteraan nasional GJB2720-1996, standard kandungan boron keluli boron adalah 0.0005 ~ 0.0035%; (2). Keadaan teknikal keluli struktur galas emas GB3077-88 standard kandungan boron keluli adalah 0.0005 ~ 0.0035%. Pengasingan jalur ke tahap I ... juga merupakan salah satu sebabnya. Masalah pengasingan zon yang teruk dari bahan mentah yang mencapai tahap I adalah faktor penting bagi keretakan (pengasingan yang lebih berat menyebabkan komposisi kimia yang tidak sekata dan taburan tekanan pendinginan rawatan haba, yang mudah menyebabkan retakan pelindapkejutan);

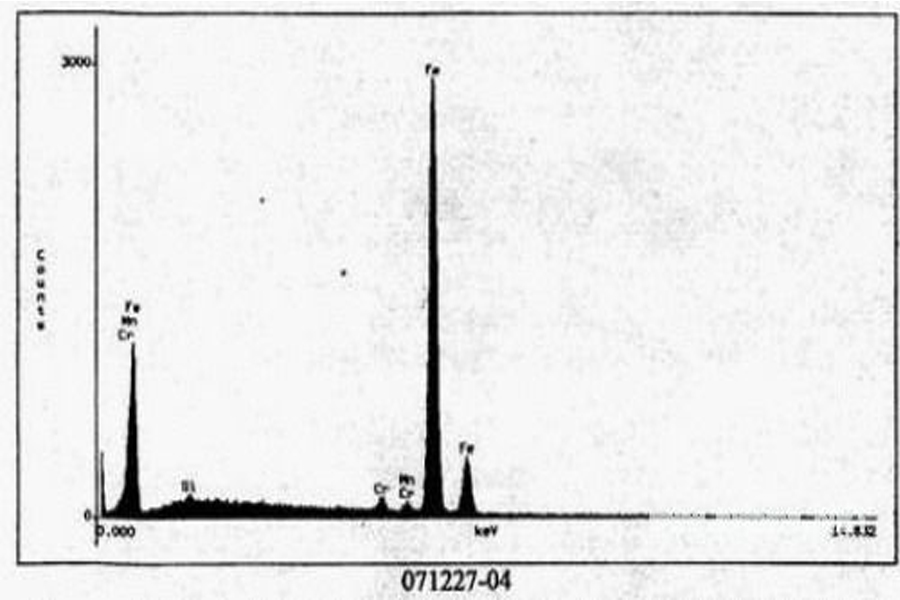

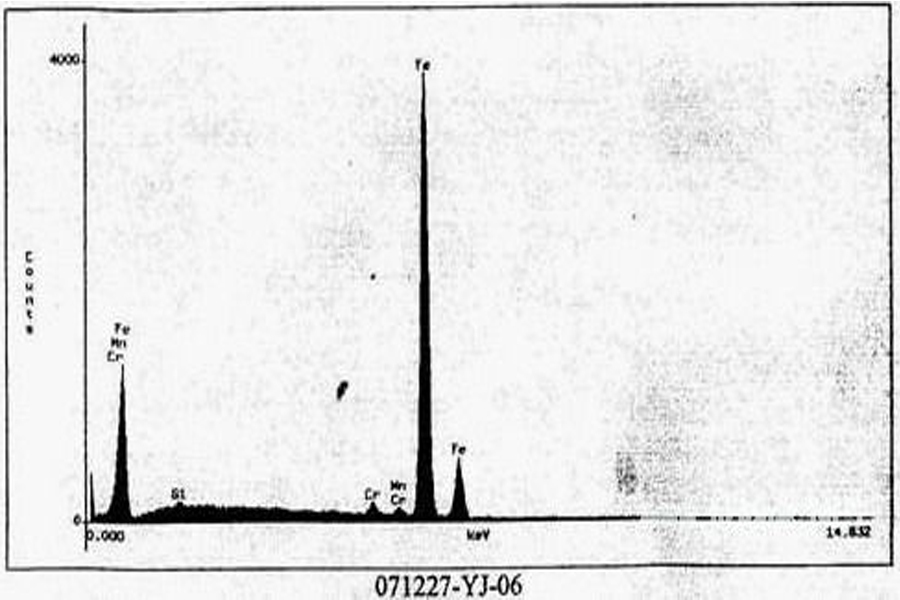

Menggunakan analisis spektrum tenaga sinar-X: Batas butiran dan matriks dalam struktur sampel metallografi yang disiapkan dianalisis secara kualitatif dan separa kuantitatif dengan penganalisis spektrum tenaga sinar-X Vantage. Hasil analisis ditunjukkan pada Gambar 1, Gambar 2 dan Jadual 1.

Walau bagaimanapun, keluli relau yang lain mempunyai kandungan boron yang tinggi dan pengasingan yang besar. Kepekatan PAG disesuaikan dengan menurunkan suhu pra-penyejukan, sehingga tidak ada keretakan.

Pilihan suhu pra-penyejukan: Pertama sekali, mengikut tiga kesan yang disebutkan di atas, tentukan bahagian yang paling rentan. Parameter proses harus disesuaikan dengan tepat. Cth:

- (1) "Di atas gandar gandar depan" 42CrM. Kami pra-sejuk ≈800 ℃ untuk memadamkan PAG, dan mudah untuk mengawal HRC pada 48-52.

- (2) Sebuah kilang crankshaft motosikal besar di Chongqing: mengadopsi kaedah antrian dan pra-penyejukan setelah menempa untuk mencapai pra-penyejukan ≈770 ℃ untuk pendinginan PAG, dan mengadopsi mekanisme mengangkat tali pinggang mesh untuk meninggalkan permukaan cecair tanpa sejuk dan sedikit memarahi diri. Selepas mengosongkan, suhu pra-penyejukan 45 keluli dan 40Cr adalah serupa, tetapi kepekatan PAG berbeza.

- (3) Kilang poros engkol di Chongqing: menggunakan alat yang memasuki tungku suhu tetap setelah menempa agar tetap didinginkan pada 770 ℃ dan memadamkan ke dalam larutan berasaskan air ...

Pilihan medium pelindapkejutan: berdasarkan kajian terbaru dari seluruh dunia, kesan keras yang disebut. Keperluan: Kadar penyejukan pertama putaran mutiara mestilah cepat untuk membentuk kesan tempurung keras dengan tekanan mampatan. Martensite berpusing perlahan, sehingga retakan tidak mudah terjadi, dan serangkaian hasil penyelidikan seperti penggunaan penyejukan semburan yang dikendalikan oleh program untuk mengawal kelajuan layak dipopularkan dan diterapkan.

Cecair pendinginan PAG-ⅢA dan PAG-ⅢB yang dikembangkan oleh kami didasarkan pada keperluan mendesak untuk jenis transformasi kecepatan mutiara baru seperti air garam dan air alkali, dan kelajuan transformasi martensit serupa dengan minyak, yang benar-benar menggantikan pelindapkejutan air dan minyak penyejukan. Cairan pelindapkejutan, dan keupayaan anti karat dikekalkan selama lebih dari 5 hari. Untuk membuat perubahan mutiara mirip dengan garam dan air alkali, filem gelembung yang terbentuk ketika kerja pelindapkejutan memasuki cecair mesti cepat pecah, sehingga kadar penyejukan dipercepat. Sebagai contoh, pada kepekatan 3%, kadar penyejukan pertama tidak sebaik air garam dan air alkali, iaitu satu atau lebih bahan tambahan campuran mesti ditambahkan untuk memenuhi keperluan di atas. Sebenarnya, kepekatan PAG-reachesA mencapai kelajuan pertama lebih cepat daripada air dan polivinil alkohol, dan kelajuan kedua lebih perlahan daripada pengeluar lain di bawah kepekatan PAG yang sama ....... Dalam pengecasan dan pemadaman mesh tungku tali pinggang: PAG-ⅢA telah dikembangkan dan digunakan dalam pelbagai cara ... Pada masa ini, terdapat lebih dari 20 tungku tali pinggang mesh yang digunakan di seluruh negara; terutamanya karburasi relau tali pinggang mesh menyelesaikan masalah bintik-bintik lembut, kekerasan yang tidak mencukupi, ubah bentuk besar ...…. Keupayaan anti karat lebih dari 5 hari, dan penggunaan PAG dikurangkan sebanyak 20%.

Terdapat 6 aplikasi PAG-ⅢA di Chongqing. Kerana beberapa pengeluar menggunakan model ini, beberapa produk khas menyelesaikan masalah yang sukar diselesaikan dengan media lain, dan outputnya semakin meningkat. Demi kerahsiaan, kami tidak akan memperkenalkannya satu persatu. Ia digunakan secara meluas dalam frekuensi tinggi; poros gandar automatik pelindapkejutan sederhana.

Kepekatan, suhu dan pengadukan cecair pelindapkejutan

Unit yang kami layani: kepekatan PAG cecair pelindapkejutan, mengikut gred keluli, ukuran bahagian, dan dimensi luaran mengikut teori dan pengalaman untuk menyesuaikan kepekatannya ....

Suhu cecair dikawal pada suhu 30-50 ℃, dan kolam beredar besar di luar kilang digunakan untuk pertukaran haba yang beredar. Pengadukan dan peredaran adalah keseluruhan yang tidak terpisahkan.

Kawalan kekerasan selepas pelindapkejutan

Kekerasan selepas pelindapkejutan adalah petunjuk yang sangat penting untuk mencegah keretakan: terutamanya apabila cecair pelindapkejutan berbasis air digunakan, semakin tinggi kekerasan, retakan dan peningkatan ubah bentuk mudah terjadi. Ambil 42CrMo. Contohnya, rasuk gandar depan harus dikawal pada HRC48 ~ 52.

Tempering harus dilakukan segera setelah pelindapkejutan

Selang pendinginan dan tempering: ≤30 minit (Produk ketenteraan dan awam Chongqing Construction Group menghendaki bahawa pelindapcairan berasaskan air hingga selang pengembalian air melebihi 30 minit, maka ia akan dihapus) Pengeluaran bahagian kecil dapat digunakan dalam pembajaan berterusan barisan pengeluaran.

Struktur dan sifat metalografi selepas penempaan dan pelindapkejutan

Memanaskan pelindapkejutan, jika diperlukan penyejukan awal, bijirin umumnya lebih besar. Data [1, 2, 3] kerana ujian tesis pengijazahan pelajar pada tahun itu, spesimen kecil yang biasanya digunakan tidak disejukkan sebelumnya dan langsung dipadamkan, memberikan asas Teori yang sangat penting.

Dengan inovasi dan pengembangan orang: teknologi pengeluaran semasa menggunakan pra-penyejukan dan pelindapkejutan, dan ukuran bijirin pada umumnya 2-3, tetapi prestasinya sangat baik. Ambil rasuk gandar depan yang disebutkan di atas sebagai contoh: Butirannya kecil, dan data kitaran keletihan standard ialah ia dibenarkan pecah setelah 900,000 kali, dan kitaran keletihan pra-penyejukan dan pendinginan selepas penempaan diadopsi untuk mencapai 1.3 juta kali tanpa putus.

Mengapakah bijirin kasar, pra-penyejukan dan pemadaman kasar dan prestasi ujian yang baik? Sebab utama ialah sempadan butiran sudut kecil meningkat dan kepadatan dislokasi meningkat, yang tidak dapat dilihat di bawah mikroskop metalurgi umum. Oleh itu, banyak unit penempaan dan pendinginan perlu "mengajar masalah" dengan unit pemeriksaan sebelumnya. Atas sebab ini, adalah perkara mendesak bagi kakitangan kejuruteraan dan teknikal yang kini terlibat dalam piawaian metalografi untuk merumuskan piawaian metallografi penempaan dan peleburan dengan cepat ...

Kesimpulan

- Penerapan kaedah pra-penyejukan untuk pelepasan haba sisa setelah penempaan Pilihan suhu pra-penyejukan berdasarkan struktur dan prestasi yang diperlukan, asalkan memenuhi syarat, semakin rendah semakin baik.

- Setelah menempa, medium pelindapkejutan untuk pelindapkejutan oleh sisa haba dipilih sejauh mungkin untuk menggunakan kadar penyejukan pertama (kadar transformasi mutiara) untuk membentuk kesan tempurung keras. Cecair pelindap kedua dengan kadar penyejukan perlahan (kadar transformasi martensit perlahan).

- Apabila bahan mentah dan aspek lain baik, adakah pra-perancangan untuk menghasilkan retakan harus memahami tiga kesan utama.

- Komposisi kimia dan pengasingan bahan mentah sangat terdedah kepada keretakan. Adalah disyorkan bahawa apabila nombor tungku diubah, kumpulan percubaan kecil dan pemeriksaan magnetisasi 100% mesti dilakukan. Manfaatkan untuk mencari langkah-langkah untuk mencegah sebilangan besar sampah.

Harap simpan sumber dan alamat artikel ini untuk dicetak semula: Kawalan Kualiti Dalam Memadamkan Dengan Sisa Panas Selepas Penempaan

Minghe Syarikat Die Casting dikhaskan untuk pembuatan dan menyediakan Bahagian Casting yang berkualiti dan berprestasi tinggi (bahagian logam die casting merangkumi terutamanya Pemutus Die-Thin-Wall,Pemutus Die Hot Chamber,Pemutus Dewan Sejuk, Perkhidmatan Pusingan (Die Casting Service,Pemesinan Cnc,Membuat acuan, Rawatan Permukaan). Sebarang pemutus die aluminium adat, magnesium atau pemutus zamak / zink dan syarat pemutus lain dipersilakan untuk menghubungi kami.

Di bawah kawalan ISO9001 dan TS 16949, Semua proses dilakukan melalui ratusan mesin die casting canggih, mesin 5 paksi, dan kemudahan lain, mulai dari blaster hingga mesin basuh Ultra Sonic. Minghe tidak hanya memiliki peralatan canggih tetapi juga memiliki profesional pasukan jurutera, pengendali dan pemeriksa yang berpengalaman untuk menjadikan reka bentuk pelanggan menjadi kenyataan.

Pengilang kontrak die casting. Keupayaan merangkumi bahagian pemutus aluminium ruang sejuk dari 0.15 lbs. hingga 6 lbs., penyusunan perubahan cepat, dan pemesinan. Perkhidmatan bernilai tambah merangkumi penggilap, getaran, deburring, peledakan tembakan, lukisan, penyaduran, pelapisan, pemasangan, dan perkakas. Bahan yang dikerjakan merangkumi aloi seperti 360, 380, 383, dan 413.

Bantuan reka bentuk pemutus zink / perkhidmatan kejuruteraan serentak. Pengilang khas tuangan die zink ketepatan. Casting miniatur, coran die tekanan tinggi, tuangan acuan multi-slaid, coran acuan konvensional, die die unit dan die die bebas dan coran tertutup rongga boleh dihasilkan. Casting boleh dibuat dengan panjang dan lebar hingga 24 in. Dalam toleransi +/- 0.0005 in.

Pengilang die cast magnesium yang diperakui ISO 9001: 2015, Keupayaan merangkumi pemutus die magnesium bertekanan tinggi hingga 200 tan ruang panas & ruang sejuk 3000 tan, reka bentuk perkakas, penggilap, pengacuan, pemesinan, serbuk & lukisan cecair, QA penuh dengan keupayaan CMM , pemasangan, pembungkusan & penghantaran.

ITAF16949 diperakui. Perkhidmatan Casting Tambahan Termasuk pemutus pelaburan,pemutus pasir,Pemutus Graviti, Pemutus Buih yang Hilang,Pemutus Sentrifugal,Pemutus Vakum,Pemutus Acuan Kekal,. Keupayaan merangkumi EDI, bantuan kejuruteraan, pemodelan pepejal dan pemprosesan sekunder.

Industri Pemutus Bahagian Kes Kajian untuk: Kereta, Basikal, Pesawat, Alat muzik, Kapal air, Peranti optik, Sensor, Model, Peranti elektronik, Penutup, Jam, Mesin, Mesin, Perabot, Perhiasan, Jig, Telekomunikasi, Pencahayaan, Peranti perubatan, Perisian fotografi, Robot, Arca, Peralatan bunyi, Peralatan sukan, Perkakas, Mainan dan banyak lagi.

Apa yang boleh kami bantu anda lakukan seterusnya?

∇ Pergi ke Laman Utama Untuk Die Casting China

→Bahagian Pemutus-Ketahui apa yang telah kami lakukan.

→ Petua Berat Tentang Perkhidmatan Casting Die

By Pengilang Minghe Die Casting Kategori: Artikel Berguna |Material Tags: Pemutus Aluminium, Pemutus Zink, Pemutus Magnesium, Pemutus Titanium, Pemutus Keluli Tahan Karat, Pemutus Tembaga,Pemutus Gangsa,Menghantar Video,Sejarah Syarikat,Pemutus Die Aluminium | Komen Mati