Tiga Jenis Skim Peleburan Dan Tuang Untuk Besi Ulet

Pasir resin furan umumnya digunakan sebagai bahan pengacuan untuk tuangan besi mulur berskala besar yang dihasilkan di China. Ia dihasilkan dalam satu bahagian, dengan berat yang besar dan struktur yang kompleks. Ia mempunyai syarat yang tinggi mengenai kualiti dan prestasi coran. Sebilangan kecacatan pemutus, terutamanya kecacatan pengecutan, sering muncul dalam proses peleburan. Ini akan menyebabkan pemutus dibuang dan menyebabkan kerugian ekonomi yang besar, terutama bahan QT400-18AR, yang mempunyai kekuatan tinggi, pemanjangan tinggi, dan keperluan nilai impak.

Walaupun memastikan sifat mekanikal bahagian tebal dan besar, tidak mudah untuk mengelakkan kecacatan mengambang dan pengecutan grafit. Melalui reka bentuk eksperimen sampel, peralatan analisis Elkem digunakan untuk mengkaji kesan komposisi kimia dan suhu lontaran pada grafit terapung, pengecutan dan kecacatan lain dari sampel pepejal dengan ketebalan dinding 180mm. Kemudian diterapkan pada pembuatan bagian berdinding tebal besi mulur untuk mendapatkan coran berkualiti.

Peralatan dan bahan disediakan untuk penggunaan besi babi dengan kemurnian tinggi, sekerap mangan rendah tulen, agen spheroidisasi magnesium tinggi, inokulan 75 # FeSi; Ejen spheroidisasi rendah magnesium Elkem, inokulan; 1.5 tan relau lebur frekuensi pertengahan, beg spheroidizing 500kg, tundish 500kg. Penganalisis haba Elkem EPIC, penganalisis karbon dan sulfur, spektrometer. Ukuran model kayu sampel pepejal adalah 600mm × 400mm × 180mm, dan prosesnya dihasilkan secara percubaan. Ketebalan dinding 180mm digunakan untuk menutup produk besi cor grafit sferoidal tebal dan besar yang dihasilkan oleh syarikat. Ia cukup mewakili. Ia dilengkapi dengan sistem riser dan sprue dan menggunakan menuangkan bawah dengan berat 500kg.

Pelan peleburan dan penuangan dirancang untuk menggunakan relau frekuensi menengah peleburan 1.5t untuk mencairkan besi cair 1.5t, 500kg setiap kali spokoidisasi inokulasi, dan menuangkan 1 kotak sampel ujian kecil. Sebanyak 3 kotak kepingan ujian dituangkan ke dalam 1 tungku. Skema peleburan dan penuangan yang berbeza dirancang seperti berikut:

Nisbah caj skema pertama:

85% besi babi, sekerap keluli rendah mangan 15%; kawalan komposisi kimia: pakai rancangan rawatan inokulasi spheroidizing: pertama, 500kg besi dihantar ke tundish, dan 1.3-1.5% agen spheroidizing magnesium tinggi, 0.3-0.4% inokulan dan inokulan tertanam di dalam beg spheroidizing beg untuk spheroidisasi. Setelah proses sferoidisasi selesai, permukaan dalam beg dituangkan ke inokulan aliran dan dihancurkan sepenuhnya, dan kemudian sampel dianalisis dan diuji dengan instrumen EPIC. 0.8% Ejen spheroidizing Elkem, 1.2-0.8% agen penutup, dan cullet kaca 1.0% tertanam di dalam beg spheroidizing, dan besi disalurkan terus ke dalam beg spheroidizing, dan inokulan Elkem 0.4% dimasukkan pada masa yang sama. Setelah sferoidisasi selesai, inokulan tindak lanjut Elkem yang ditaburkan di permukaan akan diambil sampel dan dianalisis menggunakan instrumen EPIC.

1.2% Ejen spheroidizing Elkem, 0.8-1.0% agen penutup, dan cullet kaca 0.4% tertanam di dalam beg spheroidizing, dan besi disalurkan terus ke dalam beg spheroidizing, dan inokulan Elkem 0.5% dimasukkan pada masa yang sama. Setelah sferoidisasi selesai, inokulan tindak lanjut Elkem yang ditaburkan di permukaan akan diambil sampel dan dianalisis menggunakan instrumen EPIC.

Nisbah caj skim kedua: besi babi 65%, sekerap mangan rendah 35%; kawalan komposisi kimia:

| C | Si | Mn | P | S | Cu | |

| Tungku pertama | 3.7-3.9 | 0.6-0.75 | 0.1-0.25 |

Mengadopsi rancangan rawatan inokulasi spheroidizing: arahkan 500kg besi ke tundish, nodulizer Elkem 1.2% tertanam, agen pelindung 0.8-1.0% dan cullet kaca 0.4% di dalam beg spheroidizing, dan besi langsung ke beg nodularizing. Masukkan 0.5% Elkem inokulan. Setelah proses sferoidisasi selesai, masukkan inokulan aliran masuk Elkem pada permukaan dalam beg, hancurkan sepenuhnya, dan gunakan instrumen EPIC untuk pengambilan sampel untuk analisis dan ujian.

500kg besi boleh disadap terus ke tong sampah, dan 0.95% Elkem rendah-magnesium spheroidizing agen, 0.65% Elkem penutup agen, 0.2% besi sekerap dan 0.1% slag remover dimasukkan ke dalam beg spheroidizing, dan besi dapat disadap secara langsung pakej spheroidizing. Setelah sferoidisasi selesai, inokulan tindak lanjut Elkem ditaburkan di permukaan, dihancurkan sepenuhnya, dan sampel dianalisis dan diuji dengan instrumen EPIC. Ketuk secara langsung 500kg besi ke tong, dan beg spheroidizing disertakan dengan 1.2% Elkem nodulizer, 0.3% agen pelindung, 0.2% Elkem inoculant, 0.5% scrap baja dan 0.1% slag remover, langsung keluar Iron ke dalam beg spheroidizing, dan pada masa yang sama meletakkan 0.35% Elkem inokulan.

Setelah sferoidisasi selesai, inokulan tindak lanjut Elkem ditaburkan di permukaan, dihancurkan sepenuhnya, dan sampel dianalisis dan diuji dengan instrumen EPIC. Pelan ketiga adalah nisbah caj: 65% besi babi, 35% sekerap; kawalan komposisi kimia:

| C | Si | Mn | P | S | Cu | |

| Tungku pertama | 3.8-4.0 | 1.1-1.4 | 0.1-0.25 |

Rancangan rawatan inokulasi sferoidisasi diadopsi: 500kg besi langsung disadap ke tundish, 1.2% Elkem low-magnesium spheroidizing agent, 0.8% agent dan 0.1% slag remover tertanam di dalam spheroidizing bag, dan besi disadap terus ke beg spheroidizing. Pada masa yang sama, 0.55% inokulan Elkem dimasukkan ke dalamnya. Setelah proses sferoidisasi selesai, inokulan aliran masuk Elkem dimasukkan ke permukaan dalam beg, yang dihancurkan sepenuhnya, dan sampel dianalisis dan diuji dengan instrumen EPIC. Ketuk secara langsung 500kg besi ke tundish, tertanam 1.2% Elkem low-magnesium spheroidizing agent, 0.8% Elkem covering agent, dan 0.1% slag remover di spheroidizing bag, secara langsung mengetuk besi ke spheroidizing bag, dan pada masa yang sama melaburkan 0.55 Elkem inokulan. Setelah sferoidisasi selesai, inokulan tindak lanjut Elkem yang ditaburkan di permukaan dihancurkan sepenuhnya, dan sampel dianalisis dan diuji dengan instrumen EPIC. Ketuk secara langsung 500kg besi ke tundish, dan pra-tanamkan 1.2% Elkem low-magnesium spheroidizing agent, 0.3% agent, 0.2% Elkem inoculant dan 0.1% slag remover dalam beg spheroidizing, secara langsung mengetuk besi ke spheroidizing Package, sambil meletakkan dalam 0.35% Elkem inokulan. Setelah sferoidisasi selesai, inokulan Elkem yang ditaburkan di permukaan dihancurkan sepenuhnya, dan sampel dianalisis dan diuji dengan instrumen EPIC. Kaedah pengesanan eksperimen dan kaedah analisis Kandungan karbon dan sulfur besi lebur dikesan oleh pengesan karbon dan sulfur, dan kandungan aloi seperti P, Mn, dan Cu dikesan oleh penganalisis spektrum; keluk penyejukan komposisi kimia yang berlainan di hadapan relau dikesan oleh peralatan Elkem EPIC. Contohnya, LET (suhu peralihan fasa cecair), CE (setara karbon sebenar), G1, G2, dan G3 mempunyai nilai selang yang berbeza. Hasil ujian dan perbincangan Hasil dan perbincangan mengenai skema pertama:

| C | Si | Mn | P | S | Cu | |

| 1-1 | 3.40 | 2.51 | 0.20 | 0.007 | 0.14 | |

| 1-2 | 3.45 | 1.90 | 0.18 | 0.010 | 0.14 | |

| 1-3 | 3.30 | 2.61 | 0.18 | 0.013 | 0.14 |

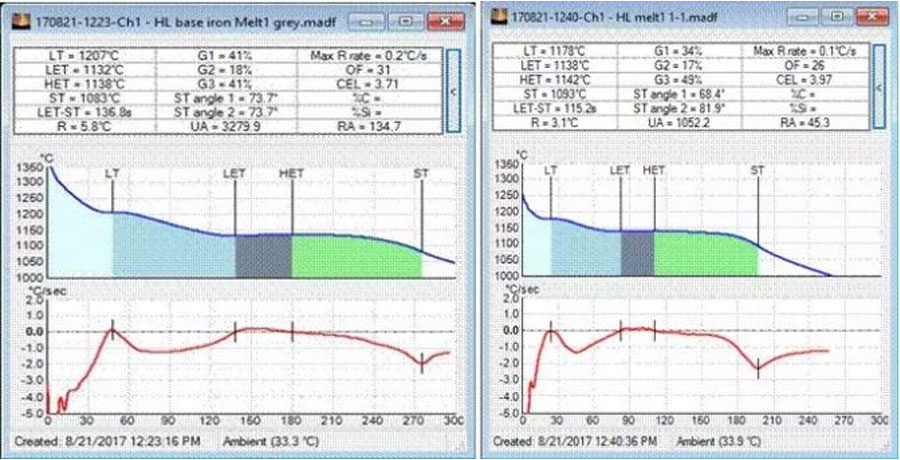

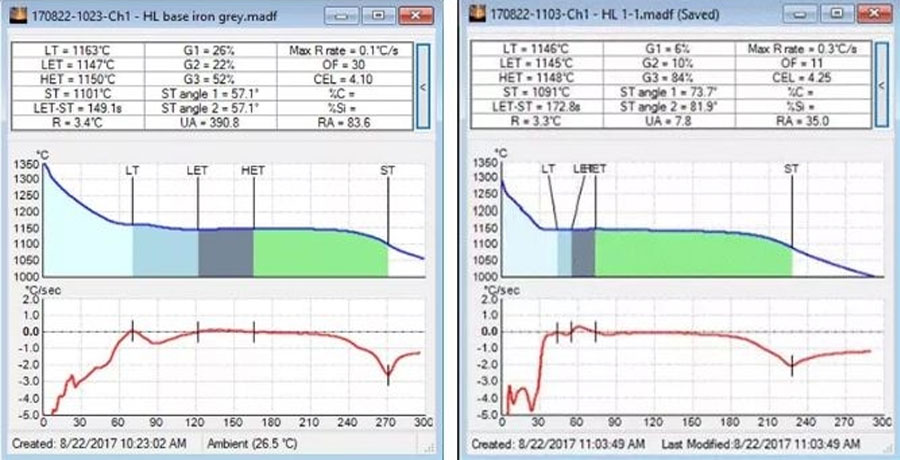

Menurut kaedah pemprosesan yang berbeza, gambar EPIC yang dikesan adalah seperti berikut:

Keluk 1: Lengkung sampel mulut abu besi besi lebur asli tungku pertama

Keluk 2: Keluk hasil program tungku pertama A

Lengkung 3: keluk hasil skema relau pertama B keluk 4: keluk hasil dari skema relau pertama C

- RomDari lengkung 1 dan 2, kita dapat melihat bahawa nilai LET skema tungku pertama A meningkat setelah proses sferoidisasi, menunjukkan bahawa fasa cairnya Suhu linear meningkat, tetapi selang G1 masih relatif besar pada 34%, dan LET -Pemendakan grafitST ialah 115 saat. Dikombinasikan dengan komposisi kimianya, diketahui bahawa setara karbonnya adalah yang tertinggi di antara ketiga-tiga larutan di tungku pertama.

- RomDari lengkung 1 dan 3, kita dapat melihat bahawa nilai LET meningkat dari 1132 hingga 1146 ° C, selang G1 adalah 36%, dan masa pemendakan grafit LET-ST adalah 129 saat. Digabungkan dengan komposisi kimianya, kita tahu bahawa setara karbonnya adalah yang pertama Paling rendah daripada tiga pilihan dalam satu relau.

- RomDari lengkung 1 dan 4, kita dapat melihat bahawa apabila nilai LET meningkat dari 1132 hingga 1140, selang G1 adalah 32%. Masa pemendakan grafit LET-ST adalah 139 saat, dan komposisi kimianya setara karbon adalah nilai tengah di antara tiga skema tungku pertama.

- ④ Semakin tinggi nilai LET, semakin tinggi potensi nukleasi logam panas, semakin rendah kecenderungan mulut putih dalam keadaan yang sama, dan semakin banyak bola grafit; nilai LET-ST adalah masa pemendakan grafit. Dalam proses menghasilkan bahagian tebal dan besar, nilai ini pada umumnya diperlukan untuk lebih tinggi. Semakin besar semakin baik, ini bermaksud bahawa grafit diendapkan sepanjang proses pemejalan, yang bermanfaat untuk menggunakan kesan pengembangan diri grafit untuk mengimbangi penyusutan separa; selang G1 adalah selang pemendakan austenit besi lebur. Semakin besar G1, semakin besar kecenderungan keliangan penyusutan besi. Terdapat dua aspek yang mempengaruhi nilai G1. Di satu sisi, ini adalah kesan inokulasi dan keupayaan nukleasi besi lebur, dan di sisi lain, karbon setara dengan besi cair. Apabila setara karbon sama, semakin baik kesan inokulasi, semakin rendah nilai G1, dan semakin kecil kecenderungan pengecutan.

- ⑤ Oleh itu, nampaknya di tungku pertama setelah rawatan besi cair, pilihan C adalah yang terbaik, pilihan B adalah yang kedua, dan pilihan A adalah yang terburuk.

Hasil dan perbincangan pilihan kedua

| C | Si | Mn | P | S | Cu | |

| 2-1 | 3.70 | 2.36 | 0.18 | 0.007 | - | |

| 2-2 | 3.66 | 2.39 | 0.19 | 0.005 | - | |

| 2-3 | 3.46 | 2.65 | 0.18 | 0.005 | - |

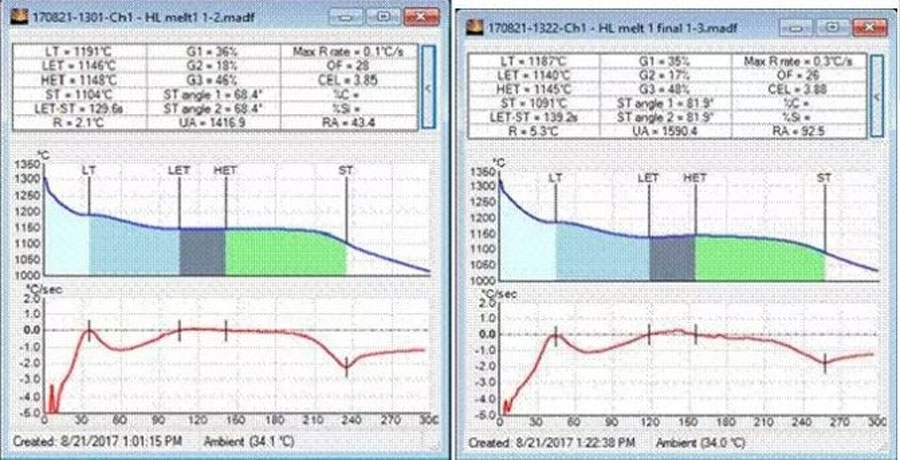

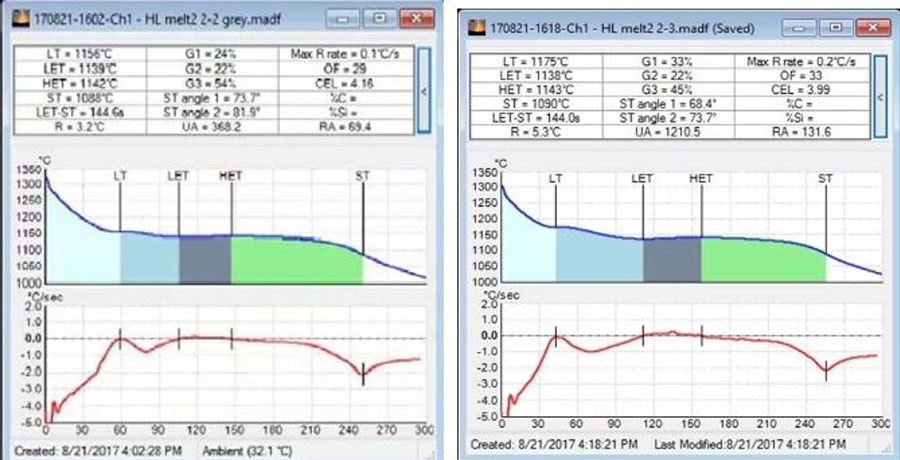

Menurut kaedah pemprosesan yang berbeza, gambar EPIC yang dikesan adalah seperti berikut:

Keluk 5: Lengkung sampel mulut abu besi besi lebur asli tungku kedua

Keluk 6: Keluk hasil program tungku kedua A

Keluk 7: Keluk hasil program tungku kedua B

Keluk 8: Keluk hasil program tungku kedua C

- ①Dapat dilihat dari lengkung 5 dan lengkung 6 bahawa nilai LET dikurangkan dari 1149 hingga 1141 ℃, selang G1 adalah 20%, dan masa pemendakan grafit LET-ST adalah 146 saat. Digabungkan dengan komposisi kimianya, diketahui bahawa setara karbonnya adalah tungku kedua. Tertinggi dari tiga program. Setelah dianalisis, nilai LET yang lebih rendah dari lengkung lubang abu besi cair yang asal disebabkan oleh penambahan ferrosilicon dan grafisasi recarburizer, yang menghasilkan kemampuan nukleasi seketika besi lebur yang kuat.

- ②Dapat dilihat dari lengkung 5 dan lengkung 7 bahawa nilai LET dikurangkan dari 1149 hingga 1139 ℃, selang G1 adalah 24%, dan masa pemendakan grafit LET-ST adalah 146 saat. Digabungkan dengan komposisi kimianya, diketahui bahawa setara karbonnya adalah tungku kedua. Pertengahan tiga program. Sebab penurunan LET adalah sama seperti di atas.

- ③Dapat dilihat dari lengkung 5 dan lengkung 8 bahawa nilai LET dikurangkan dari 1149 hingga 1138 ° C, selang G1 adalah 33%, dan masa pemendakan grafit LET-ST adalah 144 saat. Digabungkan dengan komposisi kimianya, diketahui bahawa setara karbonnya adalah tungku kedua. Paling rendah daripada tiga pilihan.

- General Secara umum, pelan relau kedua A dengan kemampuan nukleasi terkuat mempunyai nilai LET yang lebih tinggi, kecenderungan pengecutan terkecil juga pelan relau kedua A, dan nilai G1 adalah terkecil. Ini menunjukkan bahawa peningkatan nilai CE dapat mengurangkan kecenderungan pengecutan dan meningkatkan kemampuan nukleasi.

Hasil dan perbincangan pilihan ketiga

| C | Si | Mn | P | S | Cu | |

| 3-1 | 3.72 | 2.36 | 0.24 | 0.008 | - | |

| 3-2 | 3.76 | 2.45 | 0.24 | 0.009 | - | |

| 3-3 | 3.78 | 2.37 | 0.24 | 0.008 | - |

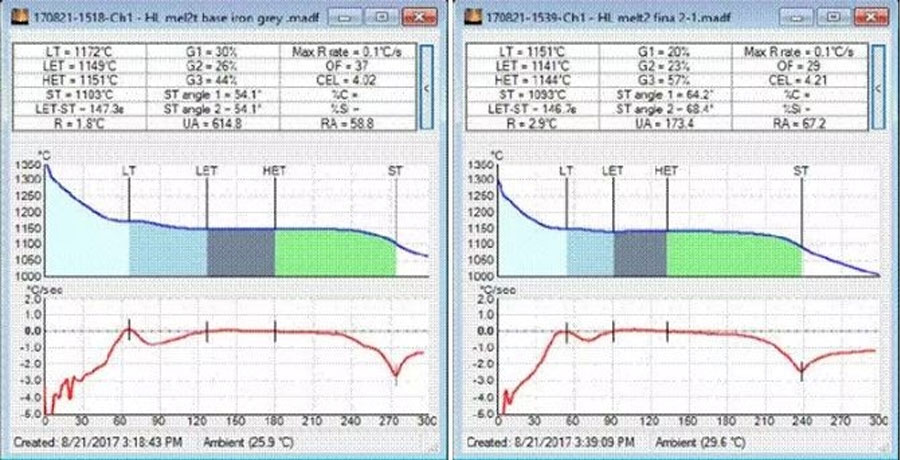

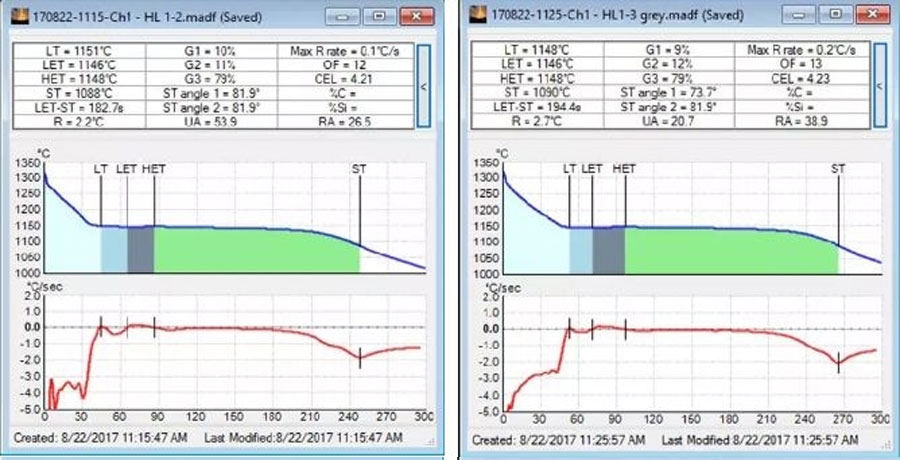

Lengkung 9: keluk sampel tungku abu besi lebur asli tungku ketiga

Keluk 10: Keluk hasil program tungku ketiga A

Keluk 11: Keluk hasil pelan relau ketiga B

Keluk 12: Keluk hasil pelan relau ketiga C

- RomDaripada lengkung 9 dan lengkung 10, dapat dilihat bahawa nilai LET dikurangkan dari 1147 menjadi 1145 ℃, nilai G1 adalah 6%, LET-ST grafit Masa pemendakan adalah 172.8 saat, digabungkan dengan komposisi kimianya, diketahui bahawa setara karbonnya adalah yang terendah di antara tiga skema tungku ketiga.

- ②Dapat dilihat dari lengkung 9 dan lengkung 11 bahawa nilai LET menurun dari 1147 hingga 1146 ° C, nilai G1 adalah 10%, dan masa pemendakan grafit LET-ST adalah 182.7 saat. Digabungkan dengan komposisi kimianya, diketahui bahawa setara karbonnya adalah tungku ketiga. Tertinggi dari tiga program.

- ③Dapat dilihat dari lengkung 9 dan lengkung 10 bahawa nilai LET dikurangkan dari 1147 hingga 1146 ℃, nilai G1 adalah 9%, dan masa pemendakan grafit LET-ST adalah 194.4 saat. Digabungkan dengan komposisi kimianya, diketahui bahawa setara karbonnya adalah tungku ketiga. Pertengahan tiga program.

- Value Keseluruhan nilai G1 pilihan ketiga agak rendah, menunjukkan bahawa besi cair yang dileburkan dengan pilihan ini mempunyai kecenderungan terendah untuk menyusut. Secara komprehensif, perbezaan antara besi lebur tiga senduk itu tidak besar. Secara relatifnya, pilihan tungku ketiga A mempunyai kesan terbaik. Kesimpulan ujian sampel adalah menggunakan nilai setara karbon yang sesuai untuk menyesuaikan nisbah cas melalui besi lebur dari relau pertama dan kedua.

Nilai LET besi lebur asal relau kedua lebih tinggi daripada relau pertama, dan nilai G1 lebih kecil daripada relau pertama. Dengan menyesuaikan nisbah cas tungku kedua dan ketiga, menggantikan sekerap mangan rendah murni dengan baja gumpalan, nilai LET hampir, dan nilai G1 dikurangkan dengan ketara selepas pengubahan semula. Oleh itu, peningkatan kandungan karbon dapat meningkatkan keupayaan nukleasi besi lebur asli dan mengurangkan.

Kecenderungan pengecutan sedikit berubah dengan jenis sekerap. Proses rawatan inokulasi sferoidisasi yang tepat diperoleh dengan membandingkan pelan A tungku pertama dengan rancangan B dan pelan C. Ejen spheroidizing kilang dan inokulan menggunakan kaedah rawatan yang ada, dan kecenderungan pengecutan dan keupayaan nukleasi besi cair lebih baik. Buruk; Menurut pelan tungku kedua A, pelan B dan pelan C, apabila dos agen spheroidizing adalah 1.2% dan dos inokulan adalah 0.5, kesan rawatan adalah yang terbaik, dan perbezaan antara input pra-tertanam dan yang diketuk tidak besar; lulus Membandingkan skema tungku ketiga A, B, dan C, tidak ada perbezaan yang jelas dalam kesan ketiga-tiga skema rawatan tersebut.

Punca perubahan adalah nilai CE besi lebur asli. Ringkasnya, dengan nilai CE tinggi (C3.7-3.9, Si2.1-2.4), menggunakan Elkem nodulizer inoculant, dos nodulizer 1.2%, Elkem inoculant 0.5% dan flow inoculant dapat memperoleh bentuk yang tinggi Besi cair dengan kemampuan nuklear dan kecenderungan pengecutan yang rendah menjadikannya lebih mudah untuk mendapatkan tuangan besi mulur yang memenuhi syarat kualiti. Kesimpulan aplikasi untuk pengeluaran Gunakan kesimpulan ujian sampel untuk pengeluaran bahagian berdinding tebal besi mulur. Rancangannya adalah seperti berikut: berat lebur 20t, nisbah muatan besi babi 65%, besi sekerap 35%, Elkem nodulizer 1.2%, Elkem inokulan 0.5% + dengan Flow inoculant, besi lebur asli C3.7-3.9, Si2.2- 2.5, Mn≤0.3, P≤0.05, S < 0.02, untuk pengeluaran, ambil bar ujian pemutus yang dilekatkan pada pemutus untuk pengujian, dan membedah dan memerhatikan badan pemutus. Setelah diseksi, permukaan pemprosesan diperiksa, dan tidak ada cacat apung dan penyusutan grafit setelah diproses, dan program ini berjaya.

Untuk Jumlah

- 1. Bahagian besi mulur berdinding tebal sukar dikawal dalam penghasilan besi mulur. Mereka mempunyai ciri-ciri ketebalan dinding yang besar, penyejukan perlahan, mengandungi Mg dan unsur-unsur lain, dan kecenderungan pengecutan yang tinggi. Kerosakan dan sekerap semasa pengeluaran mudah berlaku, menyebabkan kerugian ekonomi. Terutama untuk coran QT400-18AR, keperluan prestasinya: prestasi tegangan Rm≥390; kekuatan hasil Re≥240; pemanjangan A≥18; nilai impak purata KV2≥14, nilai impak minimum KV2≥11, dan keperluan yang lebih tinggi.

- 2. Melalui ujian proses sampel kecil, sampel ujian kecil yang dicurahkan diuji untuk komponen kimia yang berbeza dan kaedah rawatan inokulasi sferoidisasi yang berbeza. EPIC peralatan Elkem mengesan kecenderungan pengecutan besi lebur, menentukan komposisi kimia yang sesuai dan kaedah rawatan inokulasi nodulariisasi yang betul, dan dapat memperoleh besi cair dengan kecenderungan pengecutan terkecil.

- 3. Terapkan data yang diperoleh dari ujian proses sampel kecil untuk pengeluaran sebenar untuk membentuk rancangan pengeluaran yang jelas dan stabil untuk pengeluaran bahagian berdinding besi besi mulur. Melalui pemeriksaan bar uji pemutus yang dilampirkan dan pemerhatian permukaan anatomi, ditentukan bahawa rancangannya berkesan dan pemutus dihasilkan. Kualitinya bagus dan memenuhi syarat kualiti.

Harap simpan sumber dan alamat artikel ini untuk dicetak semula: Tiga Jenis Skim Peleburan Dan Tuang Untuk Besi Ulet

Minghe Syarikat Die Casting dikhaskan untuk pembuatan dan menyediakan Bahagian Casting yang berkualiti dan berprestasi tinggi (bahagian logam die casting merangkumi terutamanya Pemutus Die-Thin-Wall,Pemutus Die Hot Chamber,Pemutus Dewan Sejuk, Perkhidmatan Pusingan (Die Casting Service,Pemesinan Cnc,Membuat acuan, Rawatan Permukaan). Sebarang pemutus die aluminium adat, magnesium atau pemutus zamak / zink dan syarat pemutus lain dipersilakan untuk menghubungi kami.

Di bawah kawalan ISO9001 dan TS 16949, Semua proses dilakukan melalui ratusan mesin die casting canggih, mesin 5 paksi, dan kemudahan lain, mulai dari blaster hingga mesin basuh Ultra Sonic. Minghe tidak hanya memiliki peralatan canggih tetapi juga memiliki profesional pasukan jurutera, pengendali dan pemeriksa yang berpengalaman untuk menjadikan reka bentuk pelanggan menjadi kenyataan.

Pengilang kontrak die casting. Keupayaan merangkumi bahagian pemutus aluminium ruang sejuk dari 0.15 lbs. hingga 6 lbs., penyusunan perubahan cepat, dan pemesinan. Perkhidmatan bernilai tambah merangkumi penggilap, getaran, deburring, peledakan tembakan, lukisan, penyaduran, pelapisan, pemasangan, dan perkakas. Bahan yang dikerjakan merangkumi aloi seperti 360, 380, 383, dan 413.

Bantuan reka bentuk pemutus zink / perkhidmatan kejuruteraan serentak. Pengilang khas tuangan die zink ketepatan. Casting miniatur, coran die tekanan tinggi, tuangan acuan multi-slaid, coran acuan konvensional, die die unit dan die die bebas dan coran tertutup rongga boleh dihasilkan. Casting boleh dibuat dengan panjang dan lebar hingga 24 in. Dalam toleransi +/- 0.0005 in.

Pengilang die cast magnesium yang diperakui ISO 9001: 2015, Keupayaan merangkumi pemutus die magnesium bertekanan tinggi hingga 200 tan ruang panas & ruang sejuk 3000 tan, reka bentuk perkakas, penggilap, pengacuan, pemesinan, serbuk & lukisan cecair, QA penuh dengan keupayaan CMM , pemasangan, pembungkusan & penghantaran.

ITAF16949 diperakui. Perkhidmatan Casting Tambahan Termasuk pemutus pelaburan,pemutus pasir,Pemutus Graviti, Pemutus Buih yang Hilang,Pemutus Sentrifugal,Pemutus Vakum,Pemutus Acuan Kekal,. Keupayaan merangkumi EDI, bantuan kejuruteraan, pemodelan pepejal dan pemprosesan sekunder.

Industri Pemutus Bahagian Kes Kajian untuk: Kereta, Basikal, Pesawat, Alat muzik, Kapal air, Peranti optik, Sensor, Model, Peranti elektronik, Penutup, Jam, Mesin, Mesin, Perabot, Perhiasan, Jig, Telekomunikasi, Pencahayaan, Peranti perubatan, Perisian fotografi, Robot, Arca, Peralatan bunyi, Peralatan sukan, Perkakas, Mainan dan banyak lagi.

Apa yang boleh kami bantu anda lakukan seterusnya?

∇ Pergi ke Laman Utama Untuk Die Casting China

→Bahagian Pemutus-Ketahui apa yang telah kami lakukan.

→ Petua Berat Tentang Perkhidmatan Casting Die

By Pengilang Minghe Die Casting Kategori: Artikel Berguna |Material Tags: Pemutus Aluminium, Pemutus Zink, Pemutus Magnesium, Pemutus Titanium, Pemutus Keluli Tahan Karat, Pemutus Tembaga,Pemutus Gangsa,Menghantar Video,Sejarah Syarikat,Pemutus Die Aluminium | Komen Mati