Pengurusan Aloi Aluminium Dan Bahan Bantu Dalam Pengeluaran Die Casting

Pengurusan Bahan Utama

1. Kawalan masuk jongkong aloi aluminium

Oleh kerana kandungan gas dan keperluan titik keras aloi aluminium, loji pengeluaran jongkong aluminium mesti melakukan kerja penapisan, penghapusan, dan pembuangan slag dengan baik untuk mengelakkan kecacatan seperti kandungan gas yang tinggi dan banyak kekotoran dalam jongkong aluminium daripada diwarisi ke dalam die- cecair aluminium pemutus. Setelah jongkong aloi aluminium memasuki kilang, langkah pertama adalah memeriksa penampilannya. Permukaan jongkong aluminium mestilah licin, bebas dari kekasaran, bebas dari noda minyak, cendawan, dan skala oksida, dan struktur keretakan jongkong aloi aluminium halus dan padat. Seharusnya tidak ada pemisahan, penyusutan, atau penyusutan yang serius. Slag dan kemasukan. Sampel komposisi setiap batch dan nombor haba untuk memastikan komposisi aloi yang digunakan adalah berkualiti. Dalam pengeluaran produk dengan keperluan khas, item ujian lain perlu ditambah. Sebagai contoh, semasa menghasilkan produk dengan keperluan prestasi mekanikal, apabila jongkong aloi aluminium dihantar untuk pengeluaran, dikehendaki menyerahkan bar ujian tegangan untuk setiap relau; semasa menghasilkan produk dengan keperluan kedap udara, tahap lubang jongkong jongkong aloi aluminium mesti ditingkatkan. Kesan

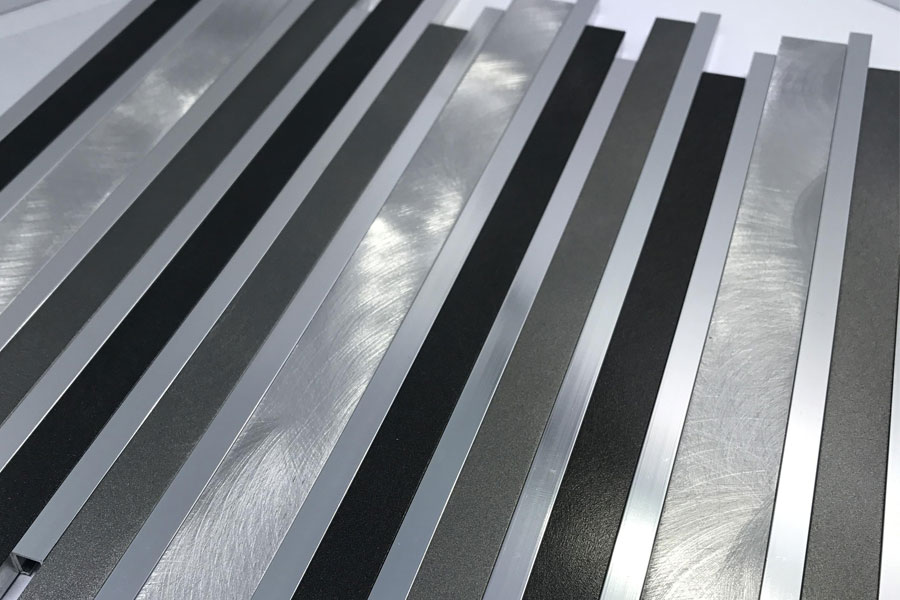

Jenis aloi aluminium yang digunakan dalam pengeluaran sebenar seringkali tidak terhad kepada satu gred, dan keperluan komposisi kimia setiap gred aloi aluminium agak berbeza. Unsur-unsur utama dalam satu gred aloi adalah dalam satu lagi kelas aloi. Ia boleh dianggap sebagai kekotoran. Untuk wujud bersamaan dengan pelbagai gred, perlu jelas membezakan aloi setiap gred secara visual untuk mengelakkan berlakunya pencampuran semasa penggunaan. Ukuran umum adalah untuk menentukan warna penampilan aloi aluminium dengan pelbagai jenama dan pengeluar yang berbeza dengan jelas dan seragam, dan menyimpan bahan yang berbeza di kawasan yang berlainan setelah mereka tiba di kilang.

2. Kawalan proses lebur aloi aluminium

Amalan pengeluaran menunjukkan bahawa meningkatkan kualiti lebur aloi adalah faktor utama dalam meningkatkan kualiti coran mati. Oleh itu, pengurusan bahan mentah harus dikawal dengan ketat supaya bahan mentah yang tidak memenuhi syarat tidak dimasukkan ke dalam bengkel atau dimasukkan ke dalam pengeluaran. Beroperasi dengan ketat mengikut piawaian yang diperlukan oleh proses lebur aloi, dan memperkuat pengurusan pelbagai bahan mentah (bahan baru, bahan kitar semula, dan bahan bantu).

Proses lebur aloi aluminium mesti mempunyai peraturan yang jelas mengenai suhu lebur, masa peleburan, dan bahagian bahan yang dipecat semula, terutama bahan yang dipecat semula harus diklasifikasikan dan dikendalikan dengan ketat, dan tidak boleh dicampurkan. Bahan kitar semula harus bersih dan bebas dari minyak, karat, kelodak, kelembapan, dan sisipan. Bahan cemar berminyak dalam bahan kitar semula dapat dileburkan semula oleh pengeluar jongkong aluminium dan tidak boleh langsung dimasukkan ke dalam tungku lebur untuk digunakan; untuk bongkah aluminium yang tersebar, mereka mesti disaring dan habuk, pasir dan serpihan lain di dalamnya dapat dikeluarkan. Penggunaan: Di mana aluminium lebur digunakan untuk pemanasan semula, nisbah agen penapisan dan penghilang slag lebih besar daripada ketika hanya jongkong aloi aluminium yang digunakan untuk lebur. Dalam pengeluaran dalam cuaca dengan kelembapan relatif yang tinggi, bahagian bahan kitar semula tidak boleh melebihi 30%, dan bahan kitar semula dapat ditingkatkan dengan tepat dalam cuaca kering, tetapi tidak boleh melebihi 40%.

Peleburan dan pelepasan aluminium cair setelah peleburan harus dilakukan tepat pada waktunya, dan parameter yang sesuai harus dicatat sesuai yang diperlukan. Dalam proses peleburan terpusat, komposisi kimia setiap periuk cecair aluminium harus diuji untuk memastikan komposisi kimia produk memenuhi syarat semasa proses pencairan. Selain itu, peleburan jangka panjang harus dielakkan, jika tidak, kandungan hidrogen dalam cecair aloi aluminium akan meningkat, yang akan mempengaruhi kekuatan dan kedap udara produk die-casting. Secara amnya, ia tidak melebihi 4 jam dari lebur hingga die-casting.

Pengurusan Bahan Bantu

1. Kawalan agen pembebasan

Penggunaan agen pelepas acuan dapat membuat pengisian logam cair dengan lancar, memudahkan pembentukan, mencegah cetakan melekat, membuat coran memperoleh kualiti permukaan yang cerah, licin dan rata, dan mempunyai pengaruh yang besar terhadap irama pengeluaran, permukaan pemutus dan kualiti dalaman. Pada masa yang sama, ia dapat melindungi acuan, mengelakkan hakisan logam cecair suhu tinggi di permukaan acuan, mengurangkan kekonduksian terma dan suhu acuan, dan memanjangkan hayat acuan. Semasa acuan dibuka, kondusif untuk pemancaran pelekapan yang lancar, dan juga memainkan peranan penting dalam mengurangkan geseran dan keausan pada pukulan, batang ejektor, dan bahagian yang dapat digerakkan. Pengawalan ejen pelepasan tidak hanya merangkumi pemilihan dan nisbah agen pelepasan itu sendiri, tetapi juga merangkumi pengurusan penyemburan dan pengeringan tiup agen pelepas oleh pengendali. Secara amnya, pemilihan agen pelepasan mempunyai syarat berikut.

- Ia mempunyai pelinciran yang baik pada suhu tinggi dan titik penguapan rendah. Air dalam agen pembebasan dapat menguap dengan cepat pada suhu 100-150 ° C.

- Ia tidak mempunyai kesan menghakis pada acuan die-casting dan bahagian die-casting, dan mempunyai prestasi yang stabil. Ejen pembebasan tidak boleh menguap terlalu cepat dan menebal di udara.

- Tidak ada gas berbahaya yang akan diendapkan pada suhu tinggi, dan tidak ada kotoran yang akan terjadi di permukaan rongga pemutus mati.

Pada masa ini, penyemburan agen pelepasan terutamanya merupakan operasi manual, dan operasi penyemburan yang wajar adalah faktor penting untuk memastikan kualiti pemutus, kehidupan acuan pemutus mati, dan kecekapan pengeluaran. Masa penyemburan agen pelepasan acuan juga berubah dengan prestasi pelepasan acuan, nisbah pencairan, bentuk pemutus mati yang berbeza, dan suhu acuan yang berlainan dari pelbagai jenis agen pelepasan acuan. Agen pelepas disembur dari pistol penyembur ke permukaan acuan untuk mengembun menjadi pelindung. Ia memerlukan masa yang lama. Apabila prosesnya tidak selesai, operasi pemutus dijalankan, yang sering menjadi punca kecacatan pemutus yang longgar. Menurut peraturan proses die-casting, jangka masa penyemburan yang wajar harus diadopsi untuk jenis agen pelepas dan nisbah pencairan yang berbeza. Pekerja die casting mesti memahami maksud had atas dan bawah parameter proses dan trend pengaruh penyesuaian, dan membuat penyesuaian yang sesuai mengikut keadaan permukaan coran mati yang dihasilkan.

Semasa menggunakan agen pembebasan berasaskan air, nisbah agen pelepasan mesti dikawal dengan ketat. Sekiranya nisbah agen pembebasan ke air terlalu tebal, filem yang lebih tebal akan terbentuk di permukaan acuan, dan pengumpulan agen pelepasan perlahan-lahan terbentuk di permukaan acuan. Kelembapan dalam agen pembebasan tidak dapat dikeluarkan sepenuhnya dan gas akan dihasilkan, yang akan menjadikan bahagian pemutus mati. Kekompakan dalaman merosot. Sekiranya nisbah agen pembebasan ke air terlalu tipis, kesannya tidak akan dapat dicapai, dan bahagian pemutus mati akan mengalami regangan dan lekatan acuan.

Oleh itu, dalam kawalan kualiti bengkel die-casting, pengurusan agen pelepasan mempunyai kesan yang lebih besar terhadap kualiti bahagian pemutus mati. Adalah perlu untuk memperkuat pengurusan di kawasan ini, seperti melantik orang khas yang bertanggungjawab terhadap bahagian agen pelepasan, dan dengan jelas menetapkan pelbagai jenis yang berbeza Nisbah agen pelepas dan air dalam proses pengeluaran die-casting produk ditentukan dan diukur mengikut proses penyediaan agen pelepasan. Semasa melakukan penyemburan, pengendali harus melakukan latihan ketat mengenai tindakan penyemburan, dan tindakan harus dilakukan sesuai dengan persyaratan dan spesifikasi, dan tidak dibenarkan menyemburkan lebih banyak, lebih sedikit semburan, atau miss spray.

2. Pengurusan minyak tumbuk

Pada masa ini, sebahagian besar penggunaan minyak pelincir pukulan berasaskan minyak atau pelinciran zarah, tidak kira apa bentuk pelinciran pukulan, setelah cecair aluminium memasuki tong, ia mesti dibakar sepenuhnya dalam masa yang singkat, dan residu mesti diedarkan pada lapisan atas cecair aloi, supaya kesan minyak pukulan pada produk tidak akan terlalu besar. Jika tidak, gas yang dihasilkan oleh pembakaran dan sisa selepas pembakaran akan memasuki produk, dan hasilnya dapat dibayangkan.

Cara mudah untuk mengesahkan minyak penebuk adalah dengan memerhatikan warna pemegang bahan pada acuan. Secara amnya, ketebalan pemegang bahan adalah 1/3 hingga 1/4 dari diameter pukulan, dan panjang penghitungan minyak pukulan tidak boleh melebihi 3 dari ketebalan pemegang bahan. / 5; Pada masa yang sama, tidak boleh ada penghitaman yang jelas di hujung pemegang bahan (iaitu terlalu banyak residu serbuk grafit). Jika tidak, setelah produk diproses, kecacatan seperti liang pori pasti akan meningkat.

Dalam proses pengeluaran, kita juga harus memperhatikan keadaan kerja alat pelincir pukulan setiap masa. Sekiranya pelincir disembur terlalu banyak atau terlalu sedikit, ia akan memberi kesan negatif pada kehidupan ruang tekanan dan pukulan dan kualiti die casting. Semasa menyesuaikan jumlah pelincir yang digunakan, perlu mempertimbangkan pelinciran pukulan dan kebolehpasaran acuan. Terutama ketika menggunakan pelinciran zarah, tidak kira bagaimana pelet lilin digunakan dalam acuan pemutus mati, akan ada masalah penyuapan bahan organik. Sekiranya sebilangan besar bahan organik yang mudah menguap tidak dapat dikeluarkan dengan baik, ia akan memberi kesan yang besar terhadap penghasilan liang di bahagian pemutus.

3. Pengurusan tumbukan

Pukulan dan ruang tekanan merupakan sistem yang saling bergantung. Dalam keadaan normal, umur ruang tekanan dapat mencapai 2 hingga 3 tahun, dan umur pukulannya pendek, satu pergeseran, dan umur panjang dapat mencapai lebih dari 10,000 kali. Perbezaan jangka hayat akan menyebabkan turun naik kualiti produk dan perubahan ketara dalam kos pengeluaran. Oleh itu, pengurusan pukulan yang baik bukan sahaja dapat menstabilkan kualiti bahagian die-casting, tetapi juga dapat mengurangkan kos pengeluaran die-casting.

- Reka bentuk saiz pukulan. Dalam keadaan normal, perlu ada jarak tertentu antara pukulan dan ruang tekanan. Amalan menunjukkan bahawa jurang ideal adalah kira-kira 0.1 mm. Semasa suntikan, jika jurang terlalu besar, cecair aloi aluminium boleh memasuki celah, dan kebocoran dan asap cecair aluminium akan berlaku, yang akan memperburuk keausan pukulan dan mengurangkan jangka hayat pukulan; jika jurang terlalu kecil, pukulan akan bergerak dalam proses Ada jamming, kecepatan pukulan tidak dapat mencapai kecepatan yang ditentukan oleh proses, waktu pengisian acuan berpanjangan, dan masalah kualiti die-casting bahagian meningkat. Oleh itu, pemprosesan dan pembuatan pukulan mesti dilakukan dengan ketat mengikut lakaran, agar akhirnya dapat mengawal jurang kritikal, memanjangkan jangka hayat pukulan, dan memastikan kualiti produk.

- Penyejukan pukulan Sejak proses die-casting menentukan bahawa suhu pukulan terus berubah, dengan perubahan suhu, jurang antara pukulan dan ruang tekanan juga berubah. Perubahan ini tidak hanya mempengaruhi jangka hayat pukulan, tetapi juga kestabilan proses suntikan semasa proses die-casting. Untuk mengekalkan jurang yang ideal, perlu menyejukkan pukulan. Dalam reka bentuk, dianggap bahawa pelocok disejukkan sepenuhnya oleh inti air batang suntikan, dan panas pukulan dibawa ke tahap maksimum, dan jurang ideal antara pukulan dan ruang tekanan dapat disimpan stabil. Langkah-langkah ini membantu memastikan kestabilan proses suntikan setiap acuan dan kestabilan kualiti produk die-casting. Amalan menunjukkan bahawa sistem suntikan dengan penyejukan pukulan yang baik dapat memanjangkan jangka hayat pukulan sambil memastikan kestabilan proses suntikan. Walau bagaimanapun, perlu melakukan pekerjaan yang baik untuk menutup litar air penyejuk pukulan, dan berhati-hati dengan kebocoran air penyejuk yang disebabkan oleh kedap yang lemah antara pukulan dan batang suntikan. Sekiranya perhatian yang cukup tidak diberikan kepada kebocoran air penyejuk, ia akan memberi kesan serius kepada produk. Sesak udara.

4. Pengurusan yang boleh dibuat

Penggunaan corong sangat penting bagi pemutus aloi aluminium, terutamanya penggunaan keran besi tuang. Sekiranya keran tidak dapat dikendalikan dengan ketat sesuai dengan spesifikasi wadah, kandungan Fe dalam komposisi aloi aluminium dalam proses pengeluaran berikutnya mungkin melebihi standard. Mengikut pengalaman kami, jika besi tuang boleh disikat dengan cat yang dilancarkan dengan ketat sesuai dengan keperluan penggunaan periuk baru, dan disikat setiap 3 hari semasa penggunaan, pada dasarnya peningkatan kandungan Fe sepanjang keseluruhan die- proses pengeluaran pemutus tidak akan melebihi 0.2% (ini adalah data statistik syarikat selama ini, mungkin terdapat beberapa perbezaan antara syarikat yang berbeza). Di bawah premis mengendalikan pemeriksaan masuk jongkong aloi aluminium, sepenuhnya dapat menjamin bahawa komposisi aloi tuangan die yang dihasilkan memenuhi syarat standard. Walaupun tidak ada keprihatinan tentang peningkatan zat besi dalam penggunaan coretan grafit, itu juga harus diperhatikan. Proses pengeringan untuk penggunaan pertama dari corong grafit mesti dilaksanakan dengan ketat. Operasi ini akan mempengaruhi jangka hayat keropok grafit pada masa akan datang dan belum dipanaskan dengan baik. Kehidupan corak grafit akan sangat terjejas. Harga tinggi setiap corak grafit akan mempengaruhi kos pengeluaran die casting.

Kesimpulan

Di antara lima elemen utama pengurusan kualiti, perkara di atas terutama membincangkan masalah "bahan" dan "orang". Semasa menguruskan bahan mentah dan bahan tambahan, latihan dan pengurusan personel harus dilakukan dengan baik, dan tahap teknikal pekerja casting perlu ditingkatkan lagi. Untuk menyelesaikan masalah kualiti dengan berkesan dalam produksi die-casting, terapkan idea pengurusan kualiti keseluruhan untuk kawalan kualiti bengkel die-casting, dan gunakan pengetahuan teori produksi die-casting sistematik untuk memandu produksi, yang pasti akan meningkatkan keupayaan kawalan kualiti bengkel die-casting ke tahap yang baru. .

Harap simpan sumber dan alamat artikel ini untuk dicetak semula: Pengurusan Aloi Aluminium Dan Bahan Bantu Dalam Pengeluaran Die Casting

Minghe Casting Company berdedikasi untuk membuat dan menyediakan Bahagian Casting yang berkualiti dan berprestasi tinggi (pelbagai bahagian die casting logam termasuk Pemutus Die-Thin-Wall,Pemutus Die Hot Chamber,Pemutus Dewan Sejuk, Perkhidmatan Pusingan (Die Casting Service,Pemesinan Cnc,Membuat acuan, Rawatan Permukaan). Sebarang pemutus die aluminium adat, magnesium atau pemutus zamak / zink dan syarat pemutus lain dipersilakan untuk menghubungi kami.

Di bawah kawalan ISO9001 dan TS 16949, Semua proses dilakukan melalui ratusan mesin die casting canggih, mesin 5 paksi, dan kemudahan lain, mulai dari blaster hingga mesin basuh Ultra Sonic. Minghe tidak hanya memiliki peralatan canggih tetapi juga memiliki profesional pasukan jurutera, pengendali dan pemeriksa yang berpengalaman untuk menjadikan reka bentuk pelanggan menjadi kenyataan.

Pengilang kontrak die casting. Keupayaan merangkumi bahagian pemutus aluminium ruang sejuk dari 0.15 lbs. hingga 6 lbs., penyusunan perubahan cepat, dan pemesinan. Perkhidmatan bernilai tambah merangkumi penggilap, getaran, deburring, peledakan tembakan, lukisan, penyaduran, pelapisan, pemasangan, dan perkakas. Bahan yang dikerjakan merangkumi aloi seperti 360, 380, 383, dan 413.

Bantuan reka bentuk pemutus zink / perkhidmatan kejuruteraan serentak. Pengilang khas tuangan die zink ketepatan. Casting miniatur, coran die tekanan tinggi, tuangan acuan multi-slaid, coran acuan konvensional, die die unit dan die die bebas dan coran tertutup rongga boleh dihasilkan. Casting boleh dibuat dengan panjang dan lebar hingga 24 in. Dalam toleransi +/- 0.0005 in.

Pengilang die cast magnesium yang diperakui ISO 9001: 2015, Keupayaan merangkumi pemutus die magnesium bertekanan tinggi hingga 200 tan ruang panas & ruang sejuk 3000 tan, reka bentuk perkakas, penggilap, pengacuan, pemesinan, serbuk & lukisan cecair, QA penuh dengan keupayaan CMM , pemasangan, pembungkusan & penghantaran.

ITAF16949 diperakui. Perkhidmatan Casting Tambahan Termasuk pemutus pelaburan,pemutus pasir,Pemutus Graviti, Pemutus Buih yang Hilang,Pemutus Sentrifugal,Pemutus Vakum,Pemutus Acuan Kekal,. Keupayaan merangkumi EDI, bantuan kejuruteraan, pemodelan pepejal dan pemprosesan sekunder.

Industri Pemutus Bahagian Kes Kajian untuk: Kereta, Basikal, Pesawat, Alat muzik, Kapal air, Peranti optik, Sensor, Model, Peranti elektronik, Penutup, Jam, Mesin, Mesin, Perabot, Perhiasan, Jig, Telekomunikasi, Pencahayaan, Peranti perubatan, Perisian fotografi, Robot, Arca, Peralatan bunyi, Peralatan sukan, Perkakas, Mainan dan banyak lagi.

Apa yang boleh kami bantu anda lakukan seterusnya?

∇ Pergi ke Laman Utama Untuk Die Casting China

→Bahagian Pemutus-Ketahui apa yang telah kami lakukan.

→ Petua Berat Tentang Perkhidmatan Casting Die

By Pengilang Minghe Die Casting Kategori: Artikel Berguna |Material Tags: Pemutus Aluminium, Pemutus Zink, Pemutus Magnesium, Pemutus Titanium, Pemutus Keluli Tahan Karat, Pemutus Tembaga,Pemutus Gangsa,Menghantar Video,Sejarah Syarikat,Pemutus Die Aluminium | Komen Mati