Proses Kawalan Pengeluaran Besi Vermikular

Berbanding dengan besi kelabu, kekuatan tegangan besi vermikular meningkat sekurang-kurangnya 70%, modulus keanjalan meningkat 35%, dan kekuatan keletihan hampir dua kali ganda. Berbanding dengan aloi aluminium, kekuatan dan ketegaran besi vermikular dua kali lebih tinggi, dan kekuatan keletihan dua kali lebih tinggi. Ciri-ciri besi vermikular ini memberi kemungkinan bagi mesin untuk meningkatkan nisbah kuasa / berat dan meningkatkan tekanan silinder. Meningkatkan tekanan silinder adalah kunci untuk prestasi optimum enjin diesel suntikan langsung generasi seterusnya. Untuk memenuhi penggunaan besi vermikular yang meluas, industri pengecoran kini aktif menyiapkan, melabur dengan banyak dan membina semula proses baru untuk menjadikan pengeluaran besi vermikular stabil dan dapat dipercayai.

Untuk mesin besi vermikular dari prototaip hingga pengeluaran besar-besaran, faktor penentu adalah risiko kualiti. Untuk besi vermikular berkualiti tinggi, zon stabil sangat kecil, hanya dalam julat kandungan magnesium 0.008%. Jumlah jejak, seperti kehilangan 0.001% magnesium, akan menghasilkan serpihan grafit, yang akan menyebabkan sifat mekanik turun sebanyak 25% hingga 40%. Artikel ini menerangkan sistem kawalan proses berdasarkan kaedah analisis termal. Sistem ini mengukur kehilangan magnesium dan menyesuaikan keadaan besi cair dalam talian untuk mengelakkan penghasilan grafit serpihan. Kaedah pengukuran dan penyesuaian kawalan dalam talian ini mengurangkan turun naik dalam proses menghasilkan besi vermikular ke titik terendah, dan secara asasnya menghilangkan risiko kualiti yang disebabkan oleh pengeluaran besi vermikular.

Permintaan untuk tenaga kuda tinggi, tork tinggi, pelepasan ekzos rendah dan penggunaan bahan api berkurang terus meningkat. Ini memaksa pereka enjin diesel berkuasa tinggi untuk meningkatkan tekanan puncak pencucuhan, yang sangat meningkatkan beban termal dan beban mekanikal mesin. Beban terma dan beban mekanikal meningkat pada masa yang sama, sehingga mesin besi tuang konvensional dan besi tuang aloi (CrMo) yang digunakan sekarang telah mencapai atau melampaui batas atas penggunaannya. Pengilang enjin memerlukan bahan dengan kekuatan yang lebih tinggi dan ketahanan haba yang lebih baik.

Besi vermikular dengan cepat menjadi bahan pilihan orang. Ini meningkatkan kebolehpercayaan blok silinder, kepala silinder dan pelapik silinder enjin trak generasi baru. Untuk mencapai kombinasi terbaik dari pelbagai sifat (seperti sifat pemutus, sifat pemesinan, kekonduksian terma dan sifat mekanik), bahagian ini mesti dibuat dengan kadar sferoidisasi 0% hingga 20% (kadar merayap 80% hingga 100% ) Diperbuat daripada besi vermikular. Sekiranya kadar sferoidisasi melebihi 20%, ia akan menyebabkan serangkaian faktor yang tidak menguntungkan. Sebagai contoh, jumlah penyusutan terlalu besar, dan bahagian-bahagian dengan bentuk yang kompleks seperti kepala silinder sangat cenderung kepada penyusutan. Contoh lain ialah pengurangan jangka hayat alat kerana keausan yang berlebihan semasa pemesinan. Terdapat juga penurunan kekonduksian terma yang ketara, menyebabkan tekanan terma dan sebagainya. Di ujung besi vermikular, penampilan grafit serpihan akan menyebabkan penurunan sifat mekanikal secara linear, menjadikan mesin tidak dapat memenuhi syarat baru. Ringkasnya, untuk memenuhi keperluan enjin trak generasi baru, kadar sferoidisasi besi vermikular berkekuatan tinggi mestilah antara 0% dan 20% (iaitu, kadar merayap melebihi 80%, tanpa serpihan).

Sama ada untuk menggunakan kawalan proses pengeluaran atau tidak bergantung pada output tahunan produk, kerumitan produk dan julat perubahan yang dibenarkan dalam struktur metalografi. Seperti yang ditunjukkan dalam Rajah 1, bahagian-bahagian dengan volume rendah yang agak sederhana, seperti acuan jongkong, umumnya dapat dihasilkan dengan kaedah pemutus konvensional. Pengendalian proses secara amnya tidak diperlukan, dan tidak menjimatkan dari segi ekonomi. Apabila output tahunan komponen meningkat, seperti paip ekzos, lengan engkol dan pendakap, masuk akal untuk memperkenalkan kawalan proses. Walaupun jenis produk ini mempunyai output tahunan yang besar, jumlah pemutus tahunan tidak tinggi. Keperluan struktur metalografi tidak begitu ketat, yang memungkinkan kadar sferoidisasi setinggi 50%. Sebagai tambahan, kerana sejumlah kecil pemesinan alat ganti tersebut, kenaikan titanium yang dapat ditambahkan dalam produksi dapat diperbolehkan untuk memperluas jangkauan yang dapat dikendalikan. Untuk jenis produk ini, kaedah pemutus konvensional dan latihan yang ketat biasanya kompeten untuk pengeluaran besi vermikular. Tetapi dari perspektif kawalan kualiti, kawalan proses harus lebih selamat. Begitu juga, kawalan proses juga memberikan jaminan untuk pengeluaran blok enjin laut besar dan kepala silinder. Walaupun ukuran besar dan kuantiti pengeluaran yang rendah mendorong pembuatan produk, kerugian ekonomi yang disebabkan oleh produk yang melebihi standard sudah cukup untuk menambahkan satu set sistem kawalan proses.

Produk yang paling memerlukan kawalan proses adalah blok silinder mesin kenderaan, kepala silinder dan cakera brek dengan output tahunan yang besar, kerumitan tinggi dan keperluan teknikal yang ketat. Jumlah pengeluaran tahunan dan jumlah tahunan produk ini sangat tinggi. Ukurannya kompleks, menuntut struktur metalografi, dan cenderung menghasilkan rongga penyusutan. Produk-produk ini tidak boleh mempunyai risiko kualiti, jika tidak, kerugian akan menjadi sangat serius.

Keperluan ketat terhadap prestasi blok mesin, kepala silinder dan tempat duduk silinder telah meletakkan asas untuk pembuatan spesifikasi produk. Untuk mendapatkan prestasi komprehensif terbaik yang boleh dilancarkan, sifat mesin dan sifat mekanik, kadar sferoidisasi mestilah dalam julat 0% hingga 20% di semua bahagian utama komponen. Lebih penting lagi, serpihan grafit mesti dihindarkan sepenuhnya untuk mengelakkan kerosakan pada bahagian yang disebabkan oleh kelemahan setempat. Untuk mencapai penambahan mekanikal yang baik, karbida bebas mesti dikurangkan minimum. Oleh itu, titanium tidak boleh ditambah. Akhirnya, dari sudut pengeluaran, pengecoran memerlukan proses yang stabil dan boleh dipercayai untuk memastikan kadar sekerap terendah disebabkan oleh struktur metalografi. Pengilang dalam industri automotif memerlukan jaminan kualiti, dan 100% coran mesti memenuhi keperluan metalografi. Penghasilan blok silinder, kepala silinder dan tempat duduk silinder berskala besar memerlukan analisis yang tepat dan penyesuaian besi cair secara dalam talian untuk menghilangkan turun naik proses sebelum menuangkan.

Kestabilan Besi Vermikular

Sebab mengapa besi yang dipadatkan tidak digunakan dalam jumlah besar untuk menghasilkan bahagian yang kompleks (seperti blok enjin) adalah kerana kawasan besi yang dipadatkan terlalu kecil untuk memastikan bahawa tidak ada risiko pengeluaran. Secara umum, zon stabil ini hanya menjangkau kawasan magnesium 0.008%, seperti yang ditunjukkan pada Gambar 2. Ukuran dan kedudukan platform di zon stabil berbeza-beza dengan produk. Sebenarnya, julat magnesium yang ada lebih kecil daripada ini. Kerana setiap 5 minit, magnesium aktif akan membakar 0.001%. Titik penuangan awal besi cair mestilah cukup jauh dari titik putaran tajam besi yang dipadatkan ke besi kelabu untuk memastikan bahawa tidak ada grafit serpihan yang muncul di bahagian cor akhir. Apabila magnesium ditambahkan ke besi cair, grafit serpihan akan muncul dalam kira-kira 15 minit.

Titik permulaan tidak boleh terlalu dekat dengan sebelah kanan platform stabil (kandungan magnesium tinggi), jika tidak, ia akan menyebabkan sejumlah besar grafit sferoid terbentuk di bahagian yang lebih nipis dan bahagian penyejuk cepat.

Selain kawasan platform yang tersedia kecil, kawasan platform sentiasa bergerak. Sekiranya kandungan oksigen dan sulfur aktif tinggi, mereka akan menggunakan magnesium yang lebih aktif dan seluruh platform akan bergerak ke kanan (kandungan magnesium tinggi). Sebaliknya, jika kandungan oksigen dan sulfur aktif rendah, platform akan bergerak ke kiri (kandungan magnesium rendah). Perubahan komposisi bahan mentah, ketulenan, tahap pengoksidaan dan kelembapan, dan lain-lain, menjadikan orang tidak dapat mengawal besi vermikular dengan komposisi kimia yang tetap.

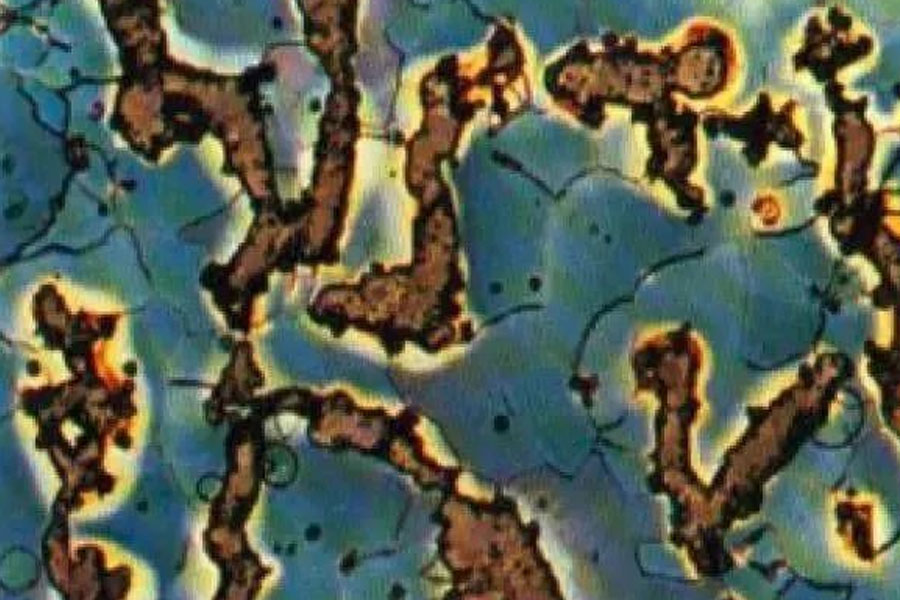

Walaupun penukaran dari besi vermikular menjadi besi kelabu hanya perlu mengurangkan magnesium aktif sebanyak 0.001%, pembakaran magnesium tidak menyebabkan keseluruhan bahagian menjadi grafit serpihan. Apabila magnesium aktif tidak mencukupi, grafit mula-mula membentuk serpihan, dan mengembang ke luar ketika mengeras, dan magnesium merosot dan menumpukan perhatian di hujung depan antara muka pepejal-cecair. Sekiranya jumlah awal magnesium aktif sesuai, grafit vermikular akan terbentuk di sempadan eutektik, seperti yang ditunjukkan pada Rajah 3. Grafit serpihan pertama kali muncul sebagai bintik grafit serpihan yang tersebar. Tidak seperti semua grafit serpihan biasa, titik grafit serpihan terpencil ini sukar dikesan dengan ultrasound. Kebarangkalian mereka diimbas dengan ultrasound tidak tinggi.

Sensitiviti magnesium terhadap besi vermikular dapat ditunjukkan pada Gambar 4: Dalam satu ton senduk logam panas, tambah 10 gram magnesium, bintik-bintik serpihan grafit yang tersebar dalam sampel ujian Φ25 dapat sepenuhnya berubah menjadi grafit vermikular. Kekuatan tegangan bar ujian dengan titik grafit serpihan hanya 300 MPa, sementara kekuatan tegangan bar ujian yang sama dengan rembesan lengkap mencapai 450 MPa.

Inokulan juga sangat sensitif terhadap platform besi vermikular yang stabil, seperti yang ditunjukkan pada Gambar 5: menambahkan 80 gram inokulan ke satu tan besi cair akan meningkatkan kadar sferoidisasi di bar ujian Φ25 dari 3% hingga 21%. Jumlah inokulasi tinggi, dan inti kristal banyak, yang kondusif untuk pembentukan grafit sfera. Ini menaikkan platform besi vermikular ke arah kadar sferoidisasi yang tinggi. Kadar inokulasi yang rendah menyebabkan platform bergerak ke bawah. Banyak faktor, seperti suhu terlalu panas besi cair, masa tahan, komposisi kimia bahan mentah, jenis inokulan dan jumlah inokulasi, akan mempengaruhi kedudukan platform besi vermikular.

Keperluan paling asas bagi teknologi kawalan proses adalah mengukur dan menganalisis keadaan besi lebur dengan tepat. Untuk besi vermikular, kawalan pengeluaran yang boleh dipercayai memerlukan pengukuran serentak titik kritikal magnesium aktif dari peralihan creep-abu, tahap pembakaran magnesium berikutnya, dan tahap inokulasi.

Sampel analisis termal 200 gram diperoleh dengan memasukkan probe Xinte ke dalam besi cair setelah sferoidisasi dan inokulasi. Semasa proses penyisipan selama tiga saat, dinding probe dan besi cair mencapai keadaan keseimbangan terma. Berlainan dengan cawan sampel analisis termal konvensional, pensampel berdinding nipis ini bukan sahaja menjamin jumlah sampel yang sama setiap kali, tetapi juga mengelakkan pengoksidaan pada besi cair yang mengalir ke dalam cawan sampel. Pengukuran superheat lebih tepat kerana tidak ada fenomena seperti fenomena pemeluwapan ganas dalam analisis terma konvensional.

Seperti yang ditunjukkan dalam Gambar 6a, probe Xinte terbuat dari keluli lembaran yang diregangkan. Pada dasarnya ia adalah bekas sfera. Dinding keluli nipis yang mengandungi besi cair mempunyai lapisan penebat seperti termos vakum. Ketebalan lapisan penebat secara simetris menebal mengikut arah ketinggian untuk memastikan penyebaran haba yang seragam dan penyejukan ke sekitarnya, dan air zz besi di dalamnya dekat dengan pemejalan badan sfera. Terdapat dua termokopel jenis-N di dalam tiub pelindung pada probe. Termokopel dapat ditarik keluar setelah setiap pengukuran dan digunakan berulang kali lebih dari 100 kali. Salah satu daripada dua termokopel terletak di bahagian bawah bekas, dan yang lain terletak di pusat termal bekas. Oleh kerana bekas itu berbentuk sfera dan bebas digantung (ini berbeza dengan cawan sampel analisis termal konvensional yang terletak pada pendakap penyerap haba), besi cair menghasilkan aliran haba yang seragam di dalam bekas, seperti yang ditunjukkan dalam Rajah 6b. Aliran haba ini menyebabkan besi cair terus ditukar di dalam bekas, membentuk partisi aliran di bahagian bawah probe.

Untuk meniru kehilangan semula jadi besi cair semasa menuangkan, terdapat lapisan pada dinding probe yang bertindak balas dengan magnesium aktif. Besi lebur mengalir di sepanjang dinding bersalut didorong oleh aliran panas. Selepas tindak balas, kandungan magnesium besi cair berkurang dan terkumpul di petak di bahagian bawah bekas. Bercakap secara langsung: Termokopel di tengah-tengah probe mengukur besi cair yang tidak bertindak balas, yang merupakan keadaan awal penuangan; termokopel di bahagian bawah mengukur keadaan selepas akhir penuangan. Rumusan lapisan reaktif sangat khusus. Ia mesti dipastikan dengan tepat bahawa besi cair yang terkumpul di dalam petak adalah 0.003% kurang aktif daripada besi lebur tengah. Oleh itu, jika kandungan magnesium awal terlalu dekat dengan titik putaran abu yang menjalar, besi cair di dalam petak akan menghasilkan besi kelabu, yang akan diukur oleh termokopel di kawasan ini. Dengan cara ini, pada awal pemutus, bengkel dapat menambahkan lebih banyak magnesium untuk mengimbangi kehilangan pembakaran magnesium yang tidak dapat dielakkan.

Sekiranya termokopel di bahagian bawah menunjukkan lengkung besi vermikular, ini menunjukkan bahawa kandungan magnesium awal cukup tinggi sehingga tidak akan ada grafit serpihan setelah akhir pemutus.

Rajah 7 adalah rajah hakisan keratan rentas probe Xinte setelah pengukuran sampel. Dalam gambar, anda dapat melihat kawasan partisi, kawasan sampel utama dan tiub perlindungan termokopel dengan jelas. Oleh kerana magnesium aktif dikurangkan sebanyak 0.003%, grafit berbentuk D dan matriks ferit terbentuk di zon pemisahan. Ukuran kawasan grafit serpihan di bahagian bawah secara langsung mencerminkan kandungan magnesium awal di kawasan sampel utama. Ukuran zon ini dapat dikira dari panas yang dilepaskan di bahagian bawah. Pekali regresi varians antara pembebasan haba dan ukuran partisi melebihi 0.9, yang membuktikan bahawa hubungan antara keduanya sangat dekat. Haba yang dibebaskan diperoleh dengan penyatuan waktu dari keluk penyejukan. Kaedah mengukur keadaan besi cair pada arus dan pada akhir penuangan pada masa yang sama memastikan ketepatan kandungan magnesium sebelum menuangkan.

Oleh kerana besi vermikular sangat sensitif terhadap agen spheroidizing dan inokulan, maka mustahil untuk pengecoran menggunakan kaedah rawatan berlebihan yang digunakan dalam pengeluaran besi kelabu dan besi mulur. Seperti yang ditunjukkan dalam Gambar 8, kerana kepekaannya, besi vermikular hanya stabil di dalam jendela persegi, bukan hanya kawasan platform magnesium. Proses pengeluaran besi vermikular yang boleh dipercayai mesti mengawal sferoidisasi dan inokulasi dari awal hingga akhir untuk memastikan bahawa struktur metalografi memenuhi sasaran.

Tidak peduli seberapa banyak usaha dilakukan, tidak peduli seberapa ketat pengurusannya, turun naik besi cair selalu tidak dapat dielakkan. Apalagi seberapa tepat orang tahu tentang rawatan besi cair, kaedah rawatan satu langkah, seperti kaedah sandwic, tidak dapat menjamin bahawa setiap rawatan akan berada di dalam tingkap besi vermikular yang sempit. Banyak pemboleh ubah pengeluaran, seperti nisbah pencampuran, suhu relau, masa tahan, tahap pemanasan senduk besi lebur, kelajuan mengetuk, kedudukan mengetuk besi besi cair (pengukuran di dalam atau di luar), mengetuk berat besi lebur, keadaan beg aloi, ejen spheroidizing kandungan magnesium sebenar (PeSiMg), susunan aloi setiap lapisan dalam kaedah sandwic, dan liputan pemfailan besi buruk, dan lain-lain, semuanya akan mempengaruhi penyerapan magnesium. Sebagai tambahan kepada faktor-faktor ini, kandungan oksigen aktif dan sulfur aktif juga akan mengubah ukuran dan kedudukan tingkap besi vermikular. Perubahan pada waktu kediaman besi cair di senduk, masa pengangkutan dan masa menuangkan semuanya akan mengubah masa pembakaran yang ada.

Walau bagaimanapun, faktor turun naik yang paling tidak dapat diramalkan adalah kesalahan pengendali, atau perbezaan antara operator yang berbeza kerana kebiasaan kerja yang berbeza.

Dalam pengeluaran besar-besaran secara besar-besaran, satu-satunya cara yang selamat adalah dengan mengukur ciri-ciri pemejalan besi lebur selepas rawatan. Dengan cara ini, pelbagai faktor yang mempengaruhi ukuran, kedudukan, dan penyerapan aloi tingkap besi vermikular telah diukur, dianalisis dan dipertimbangkan secara komprehensif. Kemudian jumlah magnesium dan inokulan yang sesuai dapat ditambahkan. Setiap senduk besi cair dituangkan setelah ditingkatkan ke keadaan ideal. Kaedah kawalan proses dua langkah, pengukuran dan penyesuaian ini meminimumkan kebolehubahan pengeluaran dan sepenuhnya menghilangkan risiko grafit serpihan dalam pemutus.

Proses Kawalan Pengeluaran Besi Vermikular Dengan Ladang Logam Panas

Seperti yang ditunjukkan dalam Gambar 9, pengendalian proses dimulakan dengan analisis termal besi cair setelah rawatan sferoidisasi awal dan inokulasi. Menurut hasil analisis, mesin makan wayar secara automatik memaparkan panjang wayar yang akan ditambah dengan magnesium dan inokulan, dan menunggu operator memulakannya. Apabila saluran makan selesai, senduk dihantar ke saluran pemutus dengan segera. Keseluruhan proses pengukuran dan penyesuaian mengambil masa sekitar tiga minit. Dalam tempoh ini, bengkel dapat melakukan rawatan pra-casting konvensional, seperti penyingkiran terak. Ini memastikan kesinambungan garis pemutus.

Dari sudut operasi, besi cair mentah tidak mengandungi magnesium, dan kapasiti pengeramannya juga sangat terhad. Selepas sferoidisasi dan inokulasi, magnesium dan inokulan terlebih dahulu memakan oksigen dan sulfur aktif dalam besi cair, dan kemudian "melompat" besi cair ke kedudukan tertentu di papan. Dalam contoh dalam Rajah 10, indeks magnesium dan indeks inokulasi besi cair masing-masing adalah 65 dan 45. Kerana parameter perubahan utama pengeluaran bayangan ditunjukkan pada besi cair setelah pengukuran dan rawatan, hasil analisis termal secara langsung mencerminkan keadaan besi lebur semasa. Yang tinggal hanyalah menambahkan jumlah magnesium dan inokulan yang sesuai untuk mengangkat besi cair dari kedudukannya sekarang ke titik permulaan yang diperlukan. Dalam contoh dalam Rajah 10, tujuh unit kabel magnesium ditambahkan terlebih dahulu, dan kemudian 23 unit kabel inokulan ditambahkan. Hubungan yang sesuai antara unit indeks dan panjang kabel dikalibrasi mengikut produk dan bengkel, dan disusun dalam program. Berdasarkan pengalaman masa lalu hampir 100,000 besi tuang vermikular, jumlah purata kabel magnesium yang ditambahkan adalah 5 meter per tan. Ini mengandungi 12 gram magnesium per meter, dan dikira pada kadar penyerapan 50%, jumlah magnesium yang ditambahkan per tan besi cair hanya 30 gram. Oleh kerana jumlah penambahan sangat kecil, dan perubahan utama telah berlaku dalam rawatan awal, penyesuaiannya sangat berkesan dan boleh dipercayai. Selepas penyesuaian, tidak perlu dilakukan analisis terma.

Dalam rawatan awal, keadaan selepas rawatan harus lebih rendah daripada posisi penuangan awal, sehingga walaupun semua faktor yang bermanfaat untuk penyerapan magnesium dan inokulan mencapai nilai optimum, besi cair hanya akan mencapai keadaan penuangan awal . Kecuali untuk tidak terlalu banyak merawat, besi cair setelah rawatan tidak dalam keadaan besi kelabu dan besi putih. Untuk menjadikan proses pemutus lebih efisien, indeks magnesium dan indeks inokulasi setiap sendok besi cair ditunjukkan dalam rajah blok proses. Mengikut arah aliran rajah blok yang berubah-ubah, pengendali dapat menyesuaikan jumlah besi cair yang ditambahkan ke senduk seterusnya. Nilai setara karbon juga dipaparkan di skrin. Data-data ini telah diedit dan disimpan dalam log pengeluaran, sehingga dapat dilacak dan komprehensif, dan juga memenuhi syarat-syarat jaminan kualiti.

Walaupun analisis termal dan penyesuaian seterusnya dapat memastikan pengeluaran besi vermikular, disarankan agar sampel diambil dari cawan sprue pemutus akhir untuk analisis. Berbanding dengan pemeriksaan kualiti konvensional, hasil analisis termal ini dapat memberikan analisis dalam talian dan mengklasifikasikan coran jika diperlukan. Simulasi kehilangan magnesium dalam probe menjadikan teknik pemeriksaan "tidak merosakkan" ini lebih berkesan daripada kaedah metalografi dan ultrasonik. Kerana kaedah ini mengukur ukuran sampel yang lebih besar, ia juga dapat mengesan bagaimana besi cair akan menguat dalam 10-15 minit berikutnya.

Untuk Jumlah

Pemilihan sistem kawalan proses bergantung pada produk dan proses pemutus. Semasa membuang produk yang kompleks seperti penutup dan besi mesin besi vermikular, sistem mesti mengawal kandungan magnesium dan inokulan secara serentak sehingga berada dalam tetingkap yang sangat sempit dari awal hingga akhir penuangan. Kadar sferoidisasi mestilah antara 0% dan 20% (kadar merayap 80% hingga 100%) untuk memastikan kebolehpasaran terbaik, penambahan mekanikal dan prestasi komprehensif lain dan fungsi penggunaan terbaik. Titik serpihan grafit mesti dihapuskan sepenuhnya untuk mengelakkan kecacatan dan kelemahan setempat.

Titik permulaan sistem kawalan proses adalah mengukur keadaan besi lebur secara tepat dan berkesan. Pengeluaran besi vermikular berskala besar yang boleh dipercayai mesti mempunyai kaedah kawalan yang sesuai untuk menghilangkan perubahan proses dan kesalahan operasi manusia. Kaedah yang paling berkesan untuk menghilangkan perubahan proses adalah dengan melakukan analisis termal pada besi cair setelah sferoidisasi dan inokulasi. Menurut hasil analisis terma, jumlah magnesium dan inokulan yang tepat akan ditambahkan sebelum dicurahkan. Kaedah pengukuran dan penyesuaian dalam talian ini memastikan kestabilan barisan pengeluaran pemutus dan menghilangkan pelbagai risiko yang disebabkan oleh pengeluaran besi vermikular berskala besar.

Harap simpan sumber dan alamat artikel ini untuk dicetak semula: Proses Kawalan Pengeluaran Besi Vermikular

Minghe Syarikat Die Casting dikhaskan untuk pembuatan dan menyediakan Bahagian Casting yang berkualiti dan berprestasi tinggi (bahagian logam die casting merangkumi terutamanya Pemutus Die-Thin-Wall,Pemutus Die Hot Chamber,Pemutus Dewan Sejuk, Perkhidmatan Pusingan (Die Casting Service,Pemesinan Cnc,Membuat acuan, Rawatan Permukaan). Sebarang pemutus die aluminium adat, magnesium atau pemutus zamak / zink dan syarat pemutus lain dipersilakan untuk menghubungi kami.

Di bawah kawalan ISO9001 dan TS 16949, Semua proses dilakukan melalui ratusan mesin die casting canggih, mesin 5 paksi, dan kemudahan lain, mulai dari blaster hingga mesin basuh Ultra Sonic. Minghe tidak hanya memiliki peralatan canggih tetapi juga memiliki profesional pasukan jurutera, pengendali dan pemeriksa yang berpengalaman untuk menjadikan reka bentuk pelanggan menjadi kenyataan.

Pengilang kontrak die casting. Keupayaan merangkumi bahagian pemutus aluminium ruang sejuk dari 0.15 lbs. hingga 6 lbs., penyusunan perubahan cepat, dan pemesinan. Perkhidmatan bernilai tambah merangkumi penggilap, getaran, deburring, peledakan tembakan, lukisan, penyaduran, pelapisan, pemasangan, dan perkakas. Bahan yang dikerjakan merangkumi aloi seperti 360, 380, 383, dan 413.

Bantuan reka bentuk pemutus zink / perkhidmatan kejuruteraan serentak. Pengilang khas tuangan die zink ketepatan. Casting miniatur, coran die tekanan tinggi, tuangan acuan multi-slaid, coran acuan konvensional, die die unit dan die die bebas dan coran tertutup rongga boleh dihasilkan. Casting boleh dibuat dengan panjang dan lebar hingga 24 in. Dalam toleransi +/- 0.0005 in.

Pengilang die cast magnesium yang diperakui ISO 9001: 2015, Keupayaan merangkumi pemutus die magnesium bertekanan tinggi hingga 200 tan ruang panas & ruang sejuk 3000 tan, reka bentuk perkakas, penggilap, pengacuan, pemesinan, serbuk & lukisan cecair, QA penuh dengan keupayaan CMM , pemasangan, pembungkusan & penghantaran.

ITAF16949 diperakui. Perkhidmatan Casting Tambahan Termasuk pemutus pelaburan,pemutus pasir,Pemutus Graviti, Pemutus Buih yang Hilang,Pemutus Sentrifugal,Pemutus Vakum,Pemutus Acuan Kekal,. Keupayaan merangkumi EDI, bantuan kejuruteraan, pemodelan pepejal dan pemprosesan sekunder.

Industri Pemutus Bahagian Kes Kajian untuk: Kereta, Basikal, Pesawat, Alat muzik, Kapal air, Peranti optik, Sensor, Model, Peranti elektronik, Penutup, Jam, Mesin, Mesin, Perabot, Perhiasan, Jig, Telekomunikasi, Pencahayaan, Peranti perubatan, Perisian fotografi, Robot, Arca, Peralatan bunyi, Peralatan sukan, Perkakas, Mainan dan banyak lagi.

Apa yang boleh kami bantu anda lakukan seterusnya?

∇ Pergi ke Laman Utama Untuk Die Casting China

→Bahagian Pemutus-Ketahui apa yang telah kami lakukan.

→ Petua Berat Tentang Perkhidmatan Casting Die

By Pengilang Minghe Die Casting Kategori: Artikel Berguna |Material Tags: Pemutus Aluminium, Pemutus Zink, Pemutus Magnesium, Pemutus Titanium, Pemutus Keluli Tahan Karat, Pemutus Tembaga,Pemutus Gangsa,Menghantar Video,Sejarah Syarikat,Pemutus Die Aluminium | Komen Mati