Penerapan Teknologi Impregnasi Dalam Pembuatan Mesin

Rawatan impregnasi bahagian yang diperbuat daripada bahan ringan seperti silinder aluminium dapat mengurangkan kadar sekerap benda kerja dengan berkesan dan meningkatkan kualitinya dengan ketara. Dengan tujuan memastikan kualiti produk, mereka dapat mengurangkan kos pembuatan dan meningkatkan kecekapan pengeluaran dengan berkesan.

Cadangan rawatan ringan dan impregnasi mesin

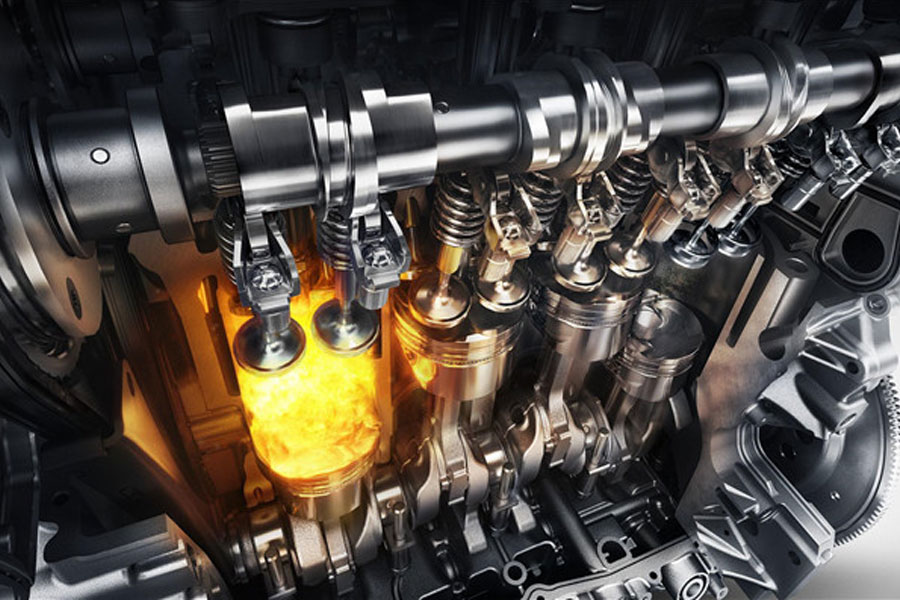

Ringan telah menjadi trend dalam industri automobil kontemporari, yang terutama ditentukan oleh perhatian seluruh dunia terhadap perlindungan alam sekitar dan penjimatan tenaga. Data menunjukkan bahawa jika berat kereta sendiri dikurangkan sebanyak 10%, kecekapan bahan bakarnya dapat ditingkatkan sebanyak 15%. Peningkatan kecekapan bahan bakar bermaksud bahawa penggunaan dan pelepasan bahan bakar kereta dikurangkan. Oleh itu, mengurangkan berat kereta adalah kaedah paling berkesan untuk meningkatkan penjimatan tenaga dan perlindungan persekitaran kereta. Mesin adalah pemasangan kereta yang paling kritikal, dan mengurangkan beratnya sangat penting untuk mengurangkan berat kereta.

Dari sudut pandangan teknikal, terdapat banyak cara untuk mencapai ringan, seperti pengoptimuman keseluruhan struktur mesin, modul aksesori dan ringan, tetapi penggunaan bahan ringan seperti plastik, aloi aluminium dan aloi magnesium untuk menggantikan bahan tradisional seperti kerana besi tuang adalah pengurangan semasa. Cara utama berat enjin. Sebenarnya, aloi aluminium telah digunakan secara meluas di kepala silinder mesin, manifold pengambilan, dan bahagian yang lebih kecil seperti perumahan pam air dan perumahan pam minyak selama bertahun-tahun, dan semakin banyak syarikat telah mengadopsi blok silinder aloi aluminium dalam dekad yang lalu. Namun, dibandingkan dengan besi tuang, coran aluminium lebih rentan terhadap kelonggaran dalaman, penyusutan dan liang semasa proses pemutus disebabkan oleh pembentukan kristal, penyusutan dan penyerapan gas. Cetakan yang rosak ini mempunyai lapisan permukaan yang padat setelah pemesinan. Kawasan tersebut dikeluarkan, sehingga mendedahkan kecacatan organisasi dalaman. Untuk coran aluminium yang memerlukan sesak pada mesin, ketika melalui proses pengesanan kebocoran pada lini pengeluaran, kewujudan mikropori yang rosak akan menyebabkan kebocoran berlebihan dan menghasilkan produk buangan, kadang-kadang bahkan dalam kumpulan. Oleh kerana keadaan ini hanya dapat dijumpai setelah beberapa kali pemesinan, ia juga akan menyebabkan pembaziran jam kerja, bahan mentah dan tenaga yang serius. Hal ini dapat dilihat bahawa untuk menyelesaikan masalah lempeng aluminium sekerap yang tinggi, langkah-langkah rawatan tertentu mesti diambil dalam pengeluaran. Pada masa ini, teknologi yang paling sering digunakan adalah rawatan impregnasi, iaitu kebocoran. Apa yang disebut "impregnation" adalah menyusup penyusup ke dalam liang mikro aluminium tuang dalam keadaan tertentu, dan setelah pemejalan, pengisi menyusup ke liang dan dinding dalaman liang pemutus disambungkan secara keseluruhan ke blok mikropori sehingga bahagian dapat memenuhi Teknologi proses yang diperlukan untuk tekanan, anti rembesan dan anti kebocoran.

Proses impregnasi tekanan vakum

Pada masa ini, dalam pembuatan coran aluminium di dalam dan di luar negara, kaedah penyusupan tekanan vakum secara umum diadopsi. Proses ini terutama dilakukan dalam tangki tekanan vakum. Mengikut aliran proses, ia dapat dibahagikan kepada tiga tahap: pra-rawatan, rawatan impregnasi dan pasca-rawatan. Pelbagai langkahnya terutama meliputi: pretreatment juga disebut pretreatment mikropori, yang terutama degreasing, membersihkan, dan mengeringkan coran untuk mempersiapkan proses selanjutnya; langkah pertama rawatan impregnasi adalah meletakkan benda kerja di dalam bakul Kemudian letakkan bakul di tangki impregnasi; vakum tangki impregnasi untuk mengeluarkan gas di liang-liang bahagian; mengangkut sealant dari tangki simpanan ke tangki impregnasi, dan merendam bahagian yang masih dalam keadaan hampa; Kosongkan tangki impregnasi sekali lagi untuk mengeluarkan gas di sealant; lepaskan vakum dan tekan tangki impregnasi dengan udara termampat, yang membantu mendorong sealant ke liang; lepaskan tekanan dan kembalikan sealant ke tangki simpanan; Pemprosesan pasca dilakukan terutamanya untuk membuang bahagian, mengeringkan, membilas dan menyelesaikan operasi pengawetan.

Tujuan utama pra-rawatan adalah untuk menghilangkan noda minyak, serpihan logam dan habuk di permukaan bahagian, meningkatkan kualiti impregnasi, dan mengelakkan minyak dan kekotoran mekanikal dibawa ke dalam cecair impregnasi untuk mempengaruhi penembusan dan lekatan. Kaedah degreasing yang biasa digunakan termasuk degreasing pelarut, degreasing lye dan degreasing elektrokimia. Cetakan dikeluarkan setelah pembersih dan pembersih yang disebutkan di atas, dibilas dengan air panas dan kemudian dikeringkan pada suhu 80-90 ℃. Untuk meningkatkan kesan merendam dan mencegah sejumlah besar air memasuki pam vakum, pengeringan selepas pembersihan sangat penting.

Rawatan impregnasi adalah memasukkan benda kerja yang sudah diproses ke dalam tangki impregnasi untuk menutup dan mengosongkan, untuk menghilangkan udara dan debu halus di dalam tangki dan liang-liang pemutus, dan mewujudkan perbezaan keadaan dinamik tekanan untuk pengisian dan penyusupan ejen impregnasi. Kemudian, penyusup disedut oleh tekanan negatif di tangki, dan vakum kembali ditarik. Tujuan penyedotan vakum kedua adalah untuk membuang gas dalam cecair impregnasi di dalam tangki untuk mengelakkan cecair impregnasi yang mengandung gas menembus ke dalam kecacatan mikropori pemutus, untuk mengelakkan penghasilan pori semasa pemejalan yang mempengaruhi pengedap prestasi. Akhirnya, tekan, sehingga penyusup yang telah diisi dan menyusup ke liang-liang tuangan seterusnya menembus ke bahagian terdalam dari setiap bahagian kecacatan. Impregnant adalah bahan cair yang dibuat daripada bahan bukan organik atau organik. Pada masa ini, sealant metakrilat PC504 / 66 yang paling banyak digunakan disembuhkan di bawah pemanasan, dan memberikan pengisian mikropori yang menonjol dengan pengecutannya yang rendah semasa pempolimeran. Keupayaan, pada masa yang sama, kelikatannya yang rendah membantu sealant menembusi dengan cepat dan jauh ke dalam mikropori. Sealant yang disembuhkan dapat berfungsi dengan normal dalam lingkungan -50 ~ 200 ℃.

Rawatan pasca adalah untuk meneteskan benda kerja, membersihkannya, dan memasukkannya ke dalam oven penyembuhan untuk menguatkan, sehingga penyusup yang memasuki liang tuang berubah dari cecair ke pepejal untuk membentuk filem pejal padat. Suhu pengawetan pada umumnya ditetapkan menjadi 80 ~ 90 ℃, atau diletakkan pada suhu bilik (di atas 25 ℃) selama 24 jam. Sekiranya pemutus digunakan di atas 300 ℃, ia harus disembuhkan pada suhu 80 ℃ selama 2 jam, dan kemudian pada suhu 110 ℃ selama 1 jam.

Untuk bahagian mana proses pengeluaran yang diresapi, kilang pengeluaran yang berbeza dan pelbagai jenis bahan kerja sangat berbeza. Sebilangan kecil syarikat akan membuat peraturan yang seragam untuk semua bahagian powertrain yang memerlukan ketepatan pembuatan dan kedap udara yang tinggi: bahagian tersebut mesti diresapi sebelum pemesinan, iaitu ketika mereka masih dalam keadaan pengecoran, untuk mencapai peningkatan. Tujuan melakonkan prestasi, memanjangkan jangka hayat alat semasa pemesinan dan memastikan kualiti produk. Walau bagaimanapun, kebanyakan kilang masih menggunakan kaedah yang berbeza mengikut pelbagai jenis bahagian. Secara amnya, untuk beberapa bahagian penting, seperti blok silinder aluminium di dalam enjin, biasanya diperlukan untuk meresapi semua bahagian ketika berada dalam keadaan pemutus, dan kemudian mengirimkannya. OEM. Mengenai impregnasi beberapa benda kerja mengikut kriteria tertentu setelah proses tertentu di barisan produksi OEM, itu bergantung pada proses pembuatan OEM.

Bagi kebanyakan bahagian, mereka biasanya tidak diwajibkan untuk diresapi ketika berada dalam keadaan casting. Sebaliknya, proses impregnasi dilaksanakan setelah proses tertentu dalam proses pengeluaran mengikut keadaan sebenarnya. Iaitu, apabila bahagian-bahagian setelah beberapa proses pemesinan disahkan bahawa nilai pengesanan kebocoran beberapa bahagian berada dalam selang waktu yang ditentukan, hanya bahagian benda kerja yang ditolak ini diresapi. Dalam kebanyakan kes, bahagian bahan kerja yang ditolak sangat rendah (kira-kira 1% hingga 2%), tetapi apabila perkadaran ini melebihi had tertentu (bergantung pada keadaan tertentu), OEM akan memerlukan kilang kosong untuk Semua coran diresapi .

Terdapat juga beberapa bahagian yang memerlukan rawatan impregnasi tidak termasuk dalam proses pembuatan OEM kerana alasan struktur. Bagi bahagian yang hasil pengesanan kebocorannya tidak bertoleransi, tidak kira seberapa besar nilai yang diukur sebenarnya, ia akan dihapus secara langsung. Walau bagaimanapun, jika nilai kebocoran melebihi bahagian bahan kerja hingga tahap tertentu, kilang mesin utama juga akan mengemukakan syarat rawatan impregnasi untuk semua tempat pemutus.

Jadi, di manakah operasi rawatan impregnasi sebenarnya? Amalan biasa di dalam dan luar negara dilakukan oleh syarikat bebas dan profesional. Ini bukan sahaja cekap dan mudah untuk memastikan kualiti, tetapi juga kosnya relatif rendah untuk kilang pemasangan. Walau bagaimanapun, terdapat juga beberapa kilang enjin dengan kumpulan besar, kadar pengeluaran yang cepat dan keperluan kualiti produk yang tinggi. Mereka akan membuka kawasan tertutup di bengkel, sehingga kilang profesional yang disebutkan di atas yang terlibat dalam rawatan impregnasi dapat membangun yang relatif tunggal, efisien dan barisan produksi impregnasi dengan tahap mekanisasi yang lebih tinggi setara dengan bahagian bengkel. Sudah tentu, kadar operasi "bahagian kerja" ini lebih rendah daripada lini pengeluaran umum.

Lakukan pelbagai definisi bahan kerja yang diresapi

Seperti yang kita semua tahu, sebagai badan utama enjin, blok silinder adalah bahagian terbesar dan berat di antara mereka. Apabila aloi aluminium dipilih, pengurangan beratnya kira-kira separuh mempunyai kepentingan terbesar untuk ringan mesin. Walau bagaimanapun, memandangkan struktur kompleks blok silinder dan jumlah proses pemesinan, berbanding dengan coran aluminium lain di dalam mesin, kemungkinan kecacatan dalaman pada blok silinder aluminium semasa proses pemutus dan pembentukan juga lebih besar. Oleh itu, bagaimana menyeragamkan dan menerapkan proses penyerapan rendaman dengan cekap untuk memastikan kualitinya juga yang paling diminati oleh perusahaan. Berikut ini, dengan mengambil silinder aluminium sebagai contoh, masalah mendefinisikan dan menyetujui benda kerja yang perlu diresapi dijelaskan lebih lanjut melalui kes perwakilan. Lini pengeluaran pemesinan silinder aluminium yang baru dibina di sebuah kilang mesin kereta moden telah menyelesaikan semua proses pemesinan kasar sebelum bahan kerja memasuki stesen pembersihan perantaraan. Sebelum pemasangan penutup galas utama dan operasi penamat berikutnya, stesen ujian kedap telah didirikan. Selain pengesanan kebocoran saluran minyak bertekanan rendah, saluran air dan saluran minyak tekanan tinggi dari blok silinder aluminium, stesen ini juga setara dengan memasang pintu gerbang. Mengikut nilai kebocoran yang diukur, adalah perlu untuk menentukan sama ada Silinder aluminium ini diresapi.

Untuk bahan kerja, ada dua had pemeriksaan yang ditetapkan: yang pertama adalah kadar kebocoran bahagian yang diperiksa, dengan mengambil saluran minyak tekanan rendah sebagai contoh, had kadar kebocoran adalah 30 CC / min; had pemeriksaan kedua adalah Bahagian yang diperiksa ini adalah objek untuk menentukan apakah ada kebocoran pada silinder aluminium, tetapi adakah mungkin dan perlu untuk mengatasinya melalui rawatan impregnasi. Sebagai contoh, laluan minyak tekanan rendah menunjukkan bahawa ia adalah 500 CC / min. Sehubungan dengan itu, apabila badan silinder aluminium setelah proses pembersihan perantaraan memasuki stesen ujian kedap di sepanjang landasan pengangkut, jika ada nilai kebocoran benda kerja yang diukur lebih rendah daripada had pemeriksaan yang sesuai yang diberikan dalam jadual, bahawa adalah, kadar kebocoran akan dinilai sebagai memenuhi syarat, dan kemudian akan mengalir ke proses berikutnya. Tetapi selagi salah satu dari nilai kebocoran yang diukur sebenarnya melebihi kadar kebocorannya tetapi kurang dari had sekerap, ambil contoh oli tekanan rendah di dalam jadual sebagai contoh, julatnya adalah antara 30 dan 500CC / min. Blok silinder aluminium diperlakukan sebagai benda kerja yang perlu dibawa keluar untuk rawatan impregnasi, dihantar oleh landasan pacu ke arah terbalik, dan kemudian dikeluarkan dan dihantar secara manual. Bagi sebilangan kecil benda kerja yang nilai kebocoran yang diukur telah mencapai atau bahkan melebihi had sekerap dalam jadual, mereka akan mengalir keluar melalui landasan penghantar. Proses pengesanan, penyaringan dan pengalihan yang disebutkan di atas dilakukan oleh robot di stesen ujian kedap.

Ringkasnya, setelah rawatan impregnasi silinder aluminium dan bahagian lain, bukan sahaja kadar sekerap dikurangkan, dan kualitinya meningkat dengan ketara, tetapi juga kos pembuatan di bawah premis memastikan kualiti dikurangkan, dan produktiviti ditingkatkan dengan berkesan. Oleh itu, dalam proses industri mesin automobil kontemporari menjadi semakin ringan, penggunaan teknologi penyusupan secara saintifik dan wajar adalah penyelesaian terbaik untuk menyelesaikan sepenuhnya masalah yang wujud dari aloi aluminium dan coran bahan ringan lain (seperti kecacatan seperti mikropori).

Harap simpan sumber dan alamat artikel ini untuk dicetak semula:Penerapan Teknologi Impregnasi Dalam Pembuatan Mesin

Minghe Syarikat Die Casting dikhaskan untuk pembuatan dan menyediakan Bahagian Casting yang berkualiti dan berprestasi tinggi (bahagian logam die casting merangkumi terutamanya Pemutus Die-Thin-Wall,Pemutus Die Hot Chamber,Pemutus Dewan Sejuk, Perkhidmatan Pusingan (Die Casting Service,Pemesinan Cnc,Membuat acuan, Rawatan Permukaan). Sebarang pemutus die aluminium adat, magnesium atau pemutus zamak / zink dan syarat pemutus lain dipersilakan untuk menghubungi kami.

Di bawah kawalan ISO9001 dan TS 16949, Semua proses dilakukan melalui ratusan mesin die casting canggih, mesin 5 paksi, dan kemudahan lain, mulai dari blaster hingga mesin basuh Ultra Sonic. Minghe tidak hanya memiliki peralatan canggih tetapi juga memiliki profesional pasukan jurutera, pengendali dan pemeriksa yang berpengalaman untuk menjadikan reka bentuk pelanggan menjadi kenyataan.

Pengilang kontrak die casting. Keupayaan merangkumi bahagian pemutus aluminium ruang sejuk dari 0.15 lbs. hingga 6 lbs., penyusunan perubahan cepat, dan pemesinan. Perkhidmatan bernilai tambah merangkumi penggilap, getaran, deburring, peledakan tembakan, lukisan, penyaduran, pelapisan, pemasangan, dan perkakas. Bahan yang dikerjakan merangkumi aloi seperti 360, 380, 383, dan 413.

Bantuan reka bentuk pemutus zink / perkhidmatan kejuruteraan serentak. Pengilang khas tuangan die zink ketepatan. Casting miniatur, coran die tekanan tinggi, tuangan acuan multi-slaid, coran acuan konvensional, die die unit dan die die bebas dan coran tertutup rongga boleh dihasilkan. Casting boleh dibuat dengan panjang dan lebar hingga 24 in. Dalam toleransi +/- 0.0005 in.

Pengilang die cast magnesium yang diperakui ISO 9001: 2015, Keupayaan merangkumi pemutus die magnesium bertekanan tinggi hingga 200 tan ruang panas & ruang sejuk 3000 tan, reka bentuk perkakas, penggilap, pengacuan, pemesinan, serbuk & lukisan cecair, QA penuh dengan keupayaan CMM , pemasangan, pembungkusan & penghantaran.

ITAF16949 diperakui. Perkhidmatan Casting Tambahan Termasuk pemutus pelaburan,pemutus pasir,Pemutus Graviti, Pemutus Buih yang Hilang,Pemutus Sentrifugal,Pemutus Vakum,Pemutus Acuan Kekal,. Keupayaan merangkumi EDI, bantuan kejuruteraan, pemodelan pepejal dan pemprosesan sekunder.

Industri Pemutus Bahagian Kes Kajian untuk: Kereta, Basikal, Pesawat, Alat muzik, Kapal air, Peranti optik, Sensor, Model, Peranti elektronik, Penutup, Jam, Mesin, Mesin, Perabot, Perhiasan, Jig, Telekomunikasi, Pencahayaan, Peranti perubatan, Perisian fotografi, Robot, Arca, Peralatan bunyi, Peralatan sukan, Perkakas, Mainan dan banyak lagi.

Apa yang boleh kami bantu anda lakukan seterusnya?

∇ Pergi ke Laman Utama Untuk Die Casting China

→Bahagian Pemutus-Ketahui apa yang telah kami lakukan.

→ Petua Berat Tentang Perkhidmatan Casting Die

By Pengilang Minghe Die Casting Kategori: Artikel Berguna |Material Tags: Pemutus Aluminium, Pemutus Zink, Pemutus Magnesium, Pemutus Titanium, Pemutus Keluli Tahan Karat, Pemutus Tembaga,Pemutus Gangsa,Menghantar Video,Sejarah Syarikat,Pemutus Die Aluminium | Komen Mati